Sofern verfügbar Laserdrucker, Funkamateure verwenden eine Technologie zur Herstellung von Leiterplatten namens LUT. Allerdings ist ein solches Gerät nicht in jedem Haushalt erhältlich, da es auch in unserer Zeit recht teuer ist. Es gibt auch eine Herstellungstechnologie mit Fotolackfilm. Um damit arbeiten zu können, benötigen Sie jedoch auch einen Drucker, allerdings einen Tintenstrahldrucker. Es ist schon einfacher, aber der Film selbst ist ziemlich teuer, und für einen unerfahrenen Funkamateur ist es zunächst besser, das verfügbare Geld für eine gute Lötstation und anderes Zubehör auszugeben.

Ist es möglich, zu Hause ohne Drucker eine Leiterplatte in akzeptabler Qualität herzustellen? Ja. Dürfen. Wenn außerdem alles wie im Material beschrieben ausgeführt wird, benötigen Sie nur sehr wenig Geld und Zeit und die Qualität ist sehr gut. hohes Niveau. Ohnehin elektrischer Strom Ich werde solche Wege mit großer Freude „laufen“.

Liste der notwendigen Werkzeuge und Verbrauchsmaterialien

Sie sollten damit beginnen, die Werkzeuge, Geräte und Verbrauchsmaterialien vorzubereiten, auf die Sie einfach nicht verzichten können. Um die kostengünstigste Methode zur Herstellung von Leiterplatten zu Hause umzusetzen, benötigen Sie Folgendes:- Software für Zeichnungsdesign.

- Transparente Polyethylenfolie.

- Schmales Band.

- Marker.

- Glasfaserfolie.

- Sandpapier.

- Alkohol.

- Unnötige Zahnbürste.

- Werkzeug zum Bohren von Löchern mit einem Durchmesser von 0,7 bis 1,2 mm.

- Eisenchlorid.

- Kunststoffbehälter zum Ätzen.

- Pinsel zum Malen mit Farben.

- Lötkolben.

- Lot.

- Flüssiges Flussmittel.

Heutzutage gibt es eine Vielzahl von Programmen zur Entwicklung von Leiterplatten, am meisten jedoch für einen unerfahrenen Funkamateur einfache Möglichkeit wird Sprint-Layout sein. Die Schnittstelle ist leicht zu beherrschen, die Nutzung ist kostenlos und es gibt eine riesige Bibliothek gängiger Funkkomponenten.

Zur Übertragung des Musters vom Monitor wird Polyethylen benötigt. Besser ist es, eine steifere Folie zu nehmen, zum Beispiel aus alten Umschlägen von Schulbüchern. Für die Befestigung am Monitor eignet sich jedes Klebeband. Es ist besser, ein schmales zu nehmen – es lässt sich leichter abziehen (dieser Vorgang schadet dem Monitor nicht).

Es lohnt sich, sich die Markierungen genauer anzusehen, da dies ein heikles Thema ist. Prinzipiell ist jede Möglichkeit geeignet, ein Design auf Polyethylen zu übertragen. Um jedoch auf Glasfaserfolie zu zeichnen, benötigen Sie einen speziellen Marker. Aber es gibt einen kleinen Trick, um Geld zu sparen und keine teuren „speziellen“ Marker zum Zeichnen von Leiterplatten zu kaufen. Tatsache ist, dass sich diese Produkte in ihren Eigenschaften überhaupt nicht von gewöhnlichen Permanentmarkern unterscheiden, die in jedem Bürobedarfsgeschäft 5-6 Mal günstiger verkauft werden. Der Marker muss jedoch die Aufschrift „Permanent“ tragen. Sonst geht nichts.

Sie können jedes folierte Glasfaserlaminat nehmen. Es ist besser, wenn es dicker ist. Für Anfänger ist die Arbeit mit solchem Material viel einfacher. Zum Reinigen benötigen Sie Schleifpapier mit einer Körnung von etwa 1000 Einheiten sowie Alkohol (in jeder Apotheke erhältlich). Das letzte Verbrauchsmaterial kann durch Nagellack-Mischflüssigkeit ersetzt werden, die in jedem Haus erhältlich ist, in dem eine Frau lebt. Allerdings riecht dieses Produkt ziemlich unangenehm und es dauert lange, bis es verfliegt.

Zum Bohren der Platine ist es besser, einen speziellen Minibohrer oder Graveur zu haben. Sie können jedoch auch einen günstigeren Weg gehen. Es reicht aus, eine Spannzange oder ein Backenfutter für kleine Bohrmaschinen zu kaufen und diese an eine normale Haushaltsbohrmaschine anzupassen.

Eisenchlorid kann durch andere ersetzt werden Chemikalien, einschließlich derjenigen, die Sie wahrscheinlich bereits zu Hause haben. Geeignet ist beispielsweise eine Lösung von Zitronensäure in Wasserstoffperoxid. Informationen darüber, wie alternative Zusammensetzungen zu Eisenchlorid für Ätzplatten hergestellt werden, können leicht im Internet gefunden werden. Das Einzige, worauf man achten sollte, ist der Behälter für solche Chemikalien – er sollte aus Kunststoff, Acryl, Glas, aber nicht aus Metall sein.

Über Lötkolben, Lot und flüssiges Flussmittel muss nicht näher gesprochen werden. Wenn sich ein Funkamateur mit der Frage der Herstellung einer Leiterplatte beschäftigt, ist er mit diesen Dingen wahrscheinlich bereits vertraut.

Entwicklung und Übertragung eines Boarddesigns in eine Vorlage

Wenn alle oben genannten Werkzeuge, Geräte und Verbrauchsmaterialien vorbereitet sind, können Sie mit der Entwicklung der Platine beginnen. Wenn das hergestellte Gerät nicht einzigartig ist, ist es viel einfacher, sein Design aus dem Internet herunterzuladen. Sogar eine normale Zeichnung im JPEG-Format reicht aus.

Wenn Sie einen komplizierteren Weg gehen möchten, zeichnen Sie die Tafel selbst. Diese Option ist häufig unumgänglich, beispielsweise in Situationen, in denen Sie nicht genau die gleichen Funkkomponenten haben, die Sie für den Zusammenbau der Originalplatine benötigen. Wenn Sie Komponenten durch Analoga ersetzen, müssen Sie dementsprechend Platz auf Glasfaser zuweisen, Löcher und Schienen anpassen. Wenn das Projekt einzigartig ist, muss das Board von Grund auf neu entwickelt werden. Dafür wird die oben genannte Software benötigt.

Wenn das Platinenlayout fertig ist, muss es nur noch in eine transparente Vorlage übertragen werden. Das Polyethylen wird mit Klebeband direkt am Monitor befestigt. Als nächstes übersetzen wir einfach das vorhandene Muster – Spuren, Kontaktflächen usw. Für diese Zwecke verwenden Sie am besten denselben Permanentmarker. Es verschleißt nicht, schmiert nicht und ist deutlich sichtbar.

Vorbereitung von Folien-Glasfaserlaminat

Der nächste Schritt ist die Vorbereitung des Glasfaserlaminats. Zuerst müssen Sie es auf die Größe der zukünftigen Platine zuschneiden. Es ist besser, dies mit einem kleinen Spielraum zu tun. Zum Schneiden von Folien-Glasfaserlaminat können Sie eine von mehreren Methoden anwenden.Erstens lässt sich das Material mit einer Metallsäge perfekt zuschneiden. Zweitens: Wenn Sie einen Graveur mit Schneidrädern haben, ist es bequem, ihn zu verwenden. Drittens kann Glasfaser mit einem Universalmesser zugeschnitten werden. Das Prinzip des Schneidens ist das gleiche wie beim Arbeiten mit einem Glasschneider: In mehreren Durchgängen wird eine Schnittlinie angebracht, anschließend wird das Material einfach abgebrochen.

Jetzt ist es unbedingt erforderlich, die Kupferschicht des Glasfasergewebes von der Schutzschicht und dem Oxid zu reinigen. Der beste Weg Es gibt keinen besseren Weg, dieses Problem zu lösen, als Sandpapier zu verwenden. Die Korngröße wird von 1000 bis 1500 Einheiten angenommen. Ziel ist es, eine saubere, glänzende Oberfläche zu erhalten. Es lohnt sich nicht, die Kupferschicht auf Hochglanz zu schleifen, da kleine Kratzer durch Schleifpapier die später benötigte Haftung der Oberfläche erhöhen.

Abschließend muss nur noch die Folie von Staub und Fingerabdrücken befreit werden. Verwenden Sie dazu Alkohol oder Aceton (Nagellackentferner). Nach der Bearbeitung berühren wir die Kupferoberfläche nicht mehr mit den Händen. Für spätere Manipulationen greifen wir die Glasfaser an den Kanten.

Kombination aus Schablone und Glasfaser

Unsere Aufgabe besteht nun darin, das auf Polyethylen erhaltene Muster mit dem vorbereiteten Glasfaserlaminat zu kombinieren. Dazu wird die Folie an der gewünschten Stelle angebracht und positioniert. Reste werden eingepackt Rückseite und werden mit dem gleichen Klebeband befestigt.

Löcher bohren

Vor dem Bohren empfiehlt es sich, das Glasfaserlaminat mit der Schablone auf irgendeine Weise am Untergrund zu befestigen. Dies ermöglicht eine höhere Genauigkeit und verhindert außerdem eine plötzliche Rotation des Materials beim Durchgang des Bohrers. Wenn ja Bohrmaschine Bei solchen Arbeiten wird das beschriebene Problem überhaupt nicht auftreten.

Sie können mit jeder Geschwindigkeit Löcher in Glasfaser bohren. Manche arbeiten bei niedrigen Geschwindigkeiten, andere bei hohen Geschwindigkeiten. Die Erfahrung zeigt, dass die Bohrer selbst deutlich länger halten, wenn sie mit niedrigen Drehzahlen betrieben werden. Dies macht es schwieriger, sie zu brechen, zu verbiegen und das Schärfen zu beschädigen.

Die Löcher werden direkt durch das Polyethylen gebohrt. Zukünftige auf der Vorlage gezeichnete Kontaktflächen dienen als Referenzpunkte. Wenn es das Projekt erfordert, tauschen wir die Bohrer umgehend auf den erforderlichen Durchmesser aus.

Spuren zeichnen

Als nächstes wird die Schablone entfernt, aber nicht weggeworfen. Wir versuchen immer noch, die Kupferbeschichtung nicht mit unseren Händen zu berühren. Zum Zeichnen von Pfaden verwenden wir einen Marker, immer dauerhaft. Von der Spur, die er hinterlässt, ist es deutlich zu erkennen. Es ist besser, in einem Durchgang zu zeichnen, da es nach dem Aushärten des im Permanentmarker enthaltenen Lacks sehr schwierig ist, Änderungen vorzunehmen.

Als Orientierung verwenden wir die gleiche Polyethylen-Schablone. Sie können auch vor dem Computer zeichnen und dabei das Originallayout, Markierungen und andere Notizen überprüfen. Wenn möglich, ist es besser, mehrere Marker mit Spitzen zu verwenden verschiedene Stärken. Dadurch können Sie sowohl dünne Pfade als auch ausgedehnte Polygone effizienter zeichnen.

Warten Sie nach dem Auftragen der Zeichnung unbedingt einige Zeit, bis der Lack endgültig ausgehärtet ist. Sie können es sogar mit einem Haartrockner trocknen. Davon wird die Qualität zukünftiger Tracks abhängen.

Markierungsspuren ätzen und reinigen

Jetzt kommt der spaßige Teil – das Ätzen der Platine. Hier gibt es einige Nuancen, die nur wenige erwähnen, die jedoch die Qualität des Ergebnisses erheblich beeinflussen. Bereiten Sie zunächst die Eisenchloridlösung gemäß den Empfehlungen auf der Packung vor. Normalerweise wird das Pulver im Verhältnis 1:3 mit Wasser verdünnt. Und hier ist der erste Ratschlag. Machen Sie die Lösung gesättigter. Dies beschleunigt den Vorgang und die gezeichneten Pfade fallen nicht ab, bevor alles Notwendige herausgeätzt ist.

Gleich der zweite Tipp. Es wird empfohlen, das Bad mit der Lösung einzutauchen heißes Wasser. Man kann es einheizen Utensilien aus Metall. Ein Temperaturanstieg, wie man seitdem weiß Schullehrplan, beschleunigt die chemische Reaktion, bei der es sich um das Ätzen unserer Platine handelt, erheblich. Die Verkürzung der Eingriffszeit ist für uns von Vorteil. Die mit einem Marker erstellten Spuren sind ziemlich instabil und je weniger sie in der Flüssigkeit sauer werden, desto besser. Wenn um Raumtemperatur Die Platte wird etwa eine Stunde lang in Eisenchlorid geätzt, in warmem Wasser verkürzt sich dieser Vorgang jedoch auf 10 Minuten.

Abschließend noch ein Ratschlag. Während des Ätzvorgangs wird dieser durch die Erwärmung zwar bereits beschleunigt, es empfiehlt sich jedoch, die Platte ständig zu bewegen und die Reaktionsprodukte mit einem Zeichenpinsel zu entfernen. Durch die Kombination aller oben beschriebenen Manipulationen ist es durchaus möglich, überschüssiges Kupfer in nur 5-7 Minuten herauszuätzen, was für diese Technologie einfach ein hervorragendes Ergebnis ist.

Am Ende des Vorgangs muss die Platte gründlich unter fließendem Wasser abgespült werden. Dann trocknen wir es. Es bleibt nur noch, die Spuren der Markierung wegzuwaschen, die noch immer unsere Wege und Flecken verdecken. Dies geschieht mit dem gleichen Alkohol oder Aceton.

Verzinnen von Leiterplatten

Vor dem Verzinnen unbedingt noch einmal mit Schleifpapier über die Kupferschicht schleifen. Aber jetzt machen wir es äußerst vorsichtig, um die Gleise nicht zu beschädigen. Das einfachste und erschwinglicher Weg Verzinnen - traditionell, mit Lötkolben, Flussmittel und Lot. Es können auch Rosen- oder Holzlegierungen verwendet werden. Es gibt auch sogenanntes Flüssigzinn auf dem Markt, das die Aufgabe erheblich vereinfachen kann.Aber all diese neuen Technologien erfordern zusätzliche Kosten und etwas Erfahrung, sodass sie zum ersten Mal geeignet sind klassische Methode Verzinnen. Auf die gereinigten Gleise wird flüssiges Flussmittel aufgetragen. Als nächstes wird Lot auf der Lötkolbenspitze gesammelt und über das nach dem Ätzen verbleibende Kupfer verteilt. Hier ist es wichtig, die Leiterbahnen aufzuwärmen, sonst kann es passieren, dass das Lot nicht „klebt“.

Wenn Sie noch über Rosen- oder Holzlegierungen verfügen, können diese außerhalb der Technologie verwendet werden. Sie schmelzen gut mit einem Lötkolben, lassen sich leicht entlang der Gleise verteilen und verklumpen nicht, was für einen unerfahrenen Funkamateur nur von Vorteil ist.

Abschluss

Wie aus dem oben Gesagten hervorgeht, ist die preisgünstige Technologie zur Herstellung von Leiterplatten zu Hause wirklich erschwinglich und kostengünstig. Sie benötigen keinen Drucker, kein Bügeleisen und keine teure Fotolackfolie. Mit allen oben beschriebenen Tipps können Sie ganz einfach die einfachsten elektronischen Funkgeräte bauen, ohne viel Geld dafür zu investieren, was in den ersten Phasen des Amateurfunks sehr wichtig ist.

Auf den Seiten der Website wurde bereits über die sogenannte „Bleistifttechnologie“ zur Herstellung von Leiterplatten gesprochen. Die Methode ist einfach und zugänglich – einen Korrekturstift kann man in fast jedem Geschäft kaufen, das Bürobedarf verkauft. Es gibt aber auch Einschränkungen. Diejenigen, die versucht haben, eine Leiterplattenzeichnung mit einem Korrekturstift zu zeichnen, stellten fest, dass die Mindestbreite der resultierenden Leiterbahn wahrscheinlich nicht weniger als 1,5 bis 2,5 Millimeter betragen wird.

Dieser Umstand führt zu Einschränkungen bei der Herstellung von Leiterplatten mit dünnen Leiterbahnen und einem geringen Abstand zwischen ihnen. Es ist bekannt, dass der Abstand zwischen den Pins von Mikroschaltungen, die in einem oberflächenmontierten Gehäuse hergestellt werden, sehr klein ist. Wenn Sie also eine Leiterplatte mit dünnen Leiterbahnen und einem kleinen Abstand zwischen ihnen herstellen müssen, funktioniert die „Bleistift“-Technologie nicht. Es ist auch erwähnenswert, dass das Zeichnen eines Bildes mit einem Korrekturstift nicht sehr praktisch ist, die Pfade nicht immer glatt sind und die Kupferflicken zum Abdichten der Leitungen von Funkkomponenten nicht sehr sauber sind. Daher müssen Sie das Leiterplattendesign mit einer scharfen Rasierklinge oder einem Skalpell anpassen.

Ein Ausweg aus dieser Situation könnte die Verwendung eines PCB-Markers sein, der sich perfekt zum Auftragen einer ätzbeständigen Schicht eignet. Unwissentlich können Sie einen Marker zum Schreiben von Beschriftungen und Markierungen auf CDs/DVDs erwerben. Für die Herstellung von Leiterplatten ist ein solcher Marker nicht geeignet – eine Eisenchloridlösung korrodiert das Muster eines solchen Markers und die Kupferspuren werden fast vollständig geätzt. Dennoch gibt es Marker im Angebot, die sich nicht nur zum Beschriften und Markieren eignen verschiedene Materialien(CD/DVD-Discs, Kunststoff, Drahtisolierung), aber auch zur Herstellung einer ätzbeständigen Schutzschicht.

In der Praxis wurde ein Marker für Leiterplatten verwendet Edding 792. Damit können Sie Linien mit einer Breite von 0,8–1 mm zeichnen. Das ist genug, um es zuzubereiten große Menge Leiterplatten für selbstgemachte elektronische Geräte. Wie sich herausstellte, meistert dieser Marker die Aufgabe perfekt. Die Leiterplatte ist ziemlich gut geworden, obwohl sie in Eile gezogen wurde. Werfen Sie einen Blick darauf.

Leiterplatte (hergestellt mit Edding 792 Marker)

Mit dem Edding 792 Marker lassen sich übrigens auch Fehler und Flecken korrigieren, die beim Übertragen eines Leiterplattendesigns auf ein Werkstück im LUT-Verfahren (Laser-Ironing-Technologie) entstanden sind. Dies geschieht insbesondere dann, wenn die Leiterplatte recht groß ist und ein komplexes Muster aufweist. Dies ist sehr praktisch, da nicht das gesamte Motiv noch einmal komplett auf das Werkstück übertragen werden muss.

Wenn Sie keinen Edding 792-Marker finden, reicht er aus Edding 791, Edding 780. Sie können auch zum Zeichnen von Leiterplatten verwendet werden.

Sicherlich werden unerfahrene Elektronikbegeisterte daran interessiert sein Verfahren Ich habe mit einem Marker eine Leiterplatte hergestellt, also darum geht es in der nächsten Geschichte.

Der gesamte Prozess der Herstellung einer Leiterplatte ähnelt dem im Artikel „Herstellung einer Leiterplatte mit der „Bleistift“-Methode“ beschriebenen. Hier ist ein kurzer Algorithmus:

Ein paar „Feinheiten“.

Über das Bohren von Löchern.

Es gibt die Meinung, dass man nach dem Ätzen Löcher in die Leiterplatte bohren muss. Wie Sie sehen können, werden im obigen Algorithmus Löcher gebohrt, bevor die Leiterplatte in die Lösung geätzt wird. Grundsätzlich können Sie entweder vor oder nach dem Ätzen der Leiterplatte bohren. Aus technologischer Sicht gibt es keine Einschränkungen. Es ist jedoch zu bedenken, dass die Qualität des Bohrens direkt vom Werkzeug abhängt, mit dem Löcher gebohrt werden.

Wenn die Bohrmaschine eine gute Drehzahl entwickelt und hochwertige Bohrer zur Verfügung stehen, können Sie nach dem Ätzen bohren – das Ergebnis wird gut sein. Wenn Sie jedoch mit einem selbstgebauten Minibohrer, der auf einem schwachen Motor und schlechter Ausrichtung basiert, Löcher in die Platine bohren, können Sie die Kupferpunkte für die Anschlüsse leicht abreißen.

Außerdem hängt viel von der Qualität von PCB, Getinax oder Glasfaser ab. Daher erfolgt im obigen Algorithmus das Bohren von Löchern vor dem Ätzen der Leiterplatte. Mit diesem Algorithmus können die nach dem Bohren verbleibenden Kupferkanten einfach mit Schleifpapier entfernt und gleichzeitig die Kupferoberfläche von eventuellen Verunreinigungen befreit werden. Bekanntermaßen wird die kontaminierte Oberfläche von Kupferfolie in Lösung schlecht geätzt.

Wie löst man die Schutzschicht des Markers auf?

Nach dem Ätzen in einer Lösung lässt sich die mit einem Edding 792-Marker aufgetragene Schutzschicht leicht mit einem Lösungsmittel entfernen. Tatsächlich wurde Testbenzin verwendet. Es stinkt natürlich ekelhaft, wäscht aber die Schutzschicht mit einem Knall ab. Es bleiben keine Lackrückstände zurück.

Vorbereiten einer Leiterplatte zum Verzinnen von Kupferbahnen.

Nachdem die Schutzschicht entfernt wurde, können Sie für ein paar Sekunden Werfen Sie den Leiterplattenrohling erneut in die Lösung. Gleichzeitig wird die Oberfläche der Kupferbahnen leicht angeätzt und erhält eine leuchtend rosa Farbe. Solches Kupfer wird beim anschließenden Verzinnen der Leiterbahnen besser mit Lot bedeckt, da sich auf seiner Oberfläche keine Oxide oder kleine Verunreinigungen befinden. Das Verzinnen der Gleise muss zwar sofort erfolgen, sonst wird das Kupfer im Freien wieder mit einer Oxidschicht bedeckt.

Fertiges Gerät nach der Montage

Eine Leiterplatte ist eine Platte aus Isoliermaterial, meist Glasfaser, auf der sich auf einer oder beiden Seiten Leiterbahnen, meist Kupfer, befinden. Die Teile werden in Löcher der Platine gesteckt und mit diesen Leiterbahnen verlötet. Die Leiterbahnen sind so angeordnet, dass sie, wenn sie richtig in die erforderlichen Löcher eingesetzt und gut verlötet werden, die Teile so miteinander verbinden, dass eine Art elektronisches Gerät entsteht.

Es gibt auch die Oberflächenmontage, bei der sich die Teile auf derselben Seite wie die gedruckten Leiterbahnen befinden und mit diesen verlötet werden, ohne die Leitungen in die Löcher zu drücken. Diese Methode wird am häufigsten bei sehr kompakten Geräten zum Einbau von Miniaturteilen verwendet. Sozusagen zu Hause, in Küchenbedingungen, ist es einfacher, die erste Option zu wählen. Darüber werden wir hier sprechen.

Es gibt viele Möglichkeiten und Methoden zur Herstellung von Leiterplatten unter „Küchen“-Bedingungen, die in verschiedener Amateurfunkliteratur beschrieben werden. Ohne Anspruch auf Originalität zu erheben, betrachten wir hier eine davon, die für die Herstellung von Leiterplatten für einfache elektronische Geräte geeignet ist. Als Beispiel werden wir eine Platine für das akustische Signalgerät herstellen, das in dieser Zeitschrift im Artikel „Elektronische Klingel für ein Fahrrad“ beschrieben wird. Um das Magazin nicht noch einmal durchzublättern, sind hier in den Abbildungen 1, 2 und 3 die Timer-Schaltung sowie die Leiterplattenzeichnung und der Verdrahtungsplan wiederholt.

Vorbereitung der Zeichnung

Bevor Sie jedoch eine Leiterplatte herstellen, müssen Sie herausfinden, in welchem Maßstab die Zeichnung vorliegt. In Radiozeitschriften erfolgt die Zeichnung fast immer im Maßstab 1:1. Aber es ist in verschiedenen Publikationen unterschiedlich.

Wenn die Tafelzeichnung in einem anderen Maßstab vorliegt, muss sie erneut aufgenommen oder auf einem Maßstabsraster neu gezeichnet werden, damit das Bild im Maßstab 1:1 vorliegt. Hier ist das Bild sofort im Maßstab 1:1 und es muss nichts verkleinert oder vergrößert werden.

PCB-Material

Das Hauptmaterial für Leiterplatten ist folienbeschichtetes Fiberglas. Hierbei handelt es sich um eine Isolierfolie, auf die ein- oder beidseitig Kupferfolie aufgeklebt ist. Aus diesem Blatt müssen Sie einen Rohling ausschneiden – ein Stück, das etwas größer als die Leiterplatte ist. Normalerweise wird die Verwendung einer Metallfeile empfohlen, wenn Sie jedoch über eine ausreichende verfügen körperliche Stärke, das geht mit einer Metallschere – es geht schneller und mit weniger Schweiß.

Anschließend muss die Folie vorsichtig mit feinem Schleifpapier angeschliffen werden, allerdings nicht bis zur Löcherbildung, sondern nur so, dass nur die Oxidschicht entfernt wird. Es ist nicht nötig, einen Spiegelglanz zu erreichen; es wäre besser, viele kleine Kratzer zu haben. Der Kern weiterer Maßnahmen besteht darin, vor der Ätzlösung zu schützen benötigte Bereiche Folie.

Übertragen einer Zeichnung

Jetzt müssen Sie Abbildung 2 auf diese Folie übertragen. Am einfachsten geht das mit einer Ahle, einem leichten Hammer, Kohlepapier („Kohlepapier“, das zwischen Papierbögen gelegt wird, um auf mehreren Blättern gleichzeitig zu schreiben) und einem Kugelschreiber.

Reis. 1. Schema eines einfachen elektronischen Geräts.

Reis. 2. Leiterplatte für ein elektronisches Gerät.

Reis. 3. Anordnung der Komponenten auf der Leiterplatte.

Sie müssen den Rohling mit dem Bild der Gleise unter das Blatt legen (Abb. 2). Sie können jedoch zunächst eine Fotokopie anfertigen, um das Magazin nicht zu beschädigen. Legen Sie dann zwischen dem Blatt mit dem Bild der Spuren und dem Werkstück einen Durchschlag mit der Tintenseite zum Werkstück. Befestigen Sie dieses „Sandwich“ mit Büroklammern oder auf andere Weise.

Als nächstes müssen Sie mit einer Ahle und einem leichten Hammer die Punkte, an denen die Löcher sein sollten, leicht markieren. Zeichnen Sie anschließend mit einem Kugelschreiber die Spuren so nach, dass sich ihre Konturen durch das Kohlepapier auf das Werkstück übertragen. Zerlegen wir nun das „Sandwich“.

Löcher bohren

Wir nehmen einen Mikrobohrer (als Mikrobohrer dient ein Elektroschrauber oder ein kleiner Schraubendreher) und bohren mit einem Metallbohrer mit einem Durchmesser von 1-1,2 mm Löcher in die gestanzten Bereiche. Es ist besser, die Sägespäne abzublasen, als sie mit der Hand wegzubürsten, sonst kann die Durchschlagzeichnung gelöscht werden. Berühren Sie die Oberfläche der Platine nicht auf der Folienseite, da Ihre Finger „Schweißfett“-Spuren hinterlassen, die das spätere Ätzen beeinträchtigen können.

Spuren zeichnen

Der nächste Schritt besteht darin, die Spuren selbst zu zeichnen. Es gibt viele Möglichkeiten, dies zu tun. Sie können Nagellack (mit geeignetem Pinsel), Tsapon-Lack, Nitrolack, Bitumenlack verwenden. In diesem Fall ist das Schreibgerät ein Nagellackpinsel, ein Zeichenstift, ein Zeichenstift, ein angespitztes Streichholz.

Doch all das gehörte der Vergangenheit an, nachdem Filzstifte (Marker) zum Beschriften von CDs und DVDs in Bürofachgeschäften auftauchten.

Man könnte sagen, dass dies eine „Revolution in“ hervorbrachte Küchenproduktion» Leiterplatten. Wir nehmen einen „Für CD“- oder „Für DVD“-Marker, dick schwarz, frisch, „lecker“ nach Alkohol oder Acetat riechend, zeichnen damit sorgfältig die Montagepads und gedruckten Spuren nach und bemalen deren Oberfläche in mehreren Schichten dicht.

Gleichzeitig muss der Rest der Oberfläche unbemalt (und ungeflickt) bleiben. Die Markierung des For CD- oder For DVD-Markers trocknet sofort, sodass das Werkstück sofort nach Abschluss des Zeichenvorgangs zum Ätzen bereit ist.

Radierungsspuren

Das am besten geeignete Reagenz zum Ätzen ist eine Lösung von Eisenchlorid. Mittlerweile wird Eisenchlorid in Pulverform fast überall dort verkauft, wo auch Radiokomponenten verkauft werden. Sie müssen 50–60 Gramm pro Glas warmem Wasser verdünnen.

Mit einem nichtmetallischen Gegenstand umrühren (ein gewöhnlicher Teelöffel aus Metall ist natürlich praktisch, aber er ruiniert alles und verdirbt). Nachdem Sie dann ein kleines Loch in eine von Wegen freie Ecke des Bretts gebohrt haben, können Sie dieses Brett an einer Nylonschnur aufhängen und in genau dieses Glas absenken (das Glas darf nicht aus Metall sein).

Damit sich die Tafel irgendwo in der Mitte des Glases befindet und vollständig mit einer Eisenchloridlösung bedeckt ist. Nachdem sich die gesamte unlackierte Folie aufgelöst hat, entnehmen Sie das Werkstück und spülen Sie es mit Wasser ab. Waschen Sie die Markierungsfarbe mit einer alkoholhaltigen Flüssigkeit ab, zum Beispiel mit billigem Eau de Cologne.

Nochmals mit Wasser abspülen, mit einem Fön trocknen und schon können Sie die Teile gemäß Abbildung 3 anordnen und verlöten.

Ein PCB-Marker ist ein Marker, mit dem wir gedruckte Leiterbahnen zeichnen können.

Solche Markierungen können unterschiedliche Strichstärken haben. Unten im Foto ist mein 0,8 mm dicker Marker.

Dieser Marker hinterlässt eine sehr saftige und gleichmäßige Markierung auf der Folienplatine

PCB-Marker bei der Arbeit

Damit die gedruckten Spuren sehr glatt und schön werden, müssen wir den Textolit mit Schleifpapier feinster Körnung schleifen. In der Alltagssprache wird ein solches Papier als Mikronpapier bezeichnet, im Extremfall kann es auch als Nullpapier (etwas größeres Schleifmittel) bezeichnet werden.

Wir nehmen unseren Helden in die Hand und schreiben so etwas. Ich habe den Namen unserer Website geschrieben: „Praktische Elektronik“.

Wir werden unseren Schal mit „Practical Electronics“ in einer Eisenchloridlösung ätzen. Dafür brauchen wir Plastikbad(Verwenden Sie auf keinen Fall Metallschalen, da diese sonst durch Eisenchlorid korrodieren) und das Eisenchloridpulver selbst. Es können auch Kieselsteine verwendet werden, diese müssen jedoch gut gemahlen und aufgelöst werden.

Lasst uns einschenken sauberes Wasser in das Bad geben, sodass der Schal dort vollständig verborgen ist, und Eisenchloridpulver hineingießen, dabei das Umrühren nicht vergessen. Wir verwenden hierfür auch nichtmetallische Gegenstände. In diesem Fall ein Holzspatel.

Wie viel Eisenchlorid sollte dem Wasser zugesetzt werden? Es ist nicht nötig, sich irgendwelche Verhältnisse von Wasser zu Eisenchlorid zu merken. Die Regel ist einfach: Je stärker die Lösung, desto schneller ätzt der Schal und umgekehrt. Wenn Sie keine Eile haben, ist es natürlich besser, noch eine Stunde zu warten, um Geld zu sparen. Die Lösung sollte dunkelbraun aussehen, und wenn Sie häufig Schals ätzen, können Sie mit dem Auge genau bestimmen, wie viel Pulver Sie einfüllen müssen.

Meine Lösung war nicht sehr stark. Dort lösen wir mit einer Plastikpinzette unseren Schal und warten.

Der Ätzvorgang ist eine übliche chemische Reaktion. Wenn Sie sich aus Ihrem Chemiestudium erinnern, können Sie die Temperatur erhöhen, die Konzentration der Lösung erhöhen und sogar rein mechanisch diese chemische Reaktion mit etwas stören, damit die Reaktion schneller abläuft :-). Da ich nicht genug eingeschenkt habe, bleibt mir nur noch das Einschenken warmes Wasser und mechanischer Einwirkung. Dazu habe ich in der Badewanne „eine Welle gefahren“.

Von Zeit zu Zeit überprüfen wir unseren Schal. In! Der Ätzvorgang ist in vollem Gange! Nur noch ein wenig und Sie können den Schal aus der Badewanne nehmen.

Eine Stunde und einen Penny später wurde unser Schal geätzt. Waschen Sie die restliche Lösung mit Wasser ab. Und hier ist der fertige Schal mit der Aufschrift!

Um die grüne Spur des Markers zu entfernen, verwenden wir Aceton und ein in Aceton getränktes Wattestäbchen.

Der Schönheit halber werden wir an dieser ganzen Sache herumbasteln. Zum Verzinnen müssen Sie zunächst Kolophonium herstellen

und jetzt zum Zinn

Das restliche Kolophonium waschen wir mit Aceton oder anderen starken Lösungsmitteln wie Flux Off ab. Und... voilà!

Abschluss

Die Buchstaben (für uns seien es die Leiterbahnen der Leiterplatte) sind exakt gleich breit geworden. Wenn man Linien mit einem Lineal zeichnet, dann erreicht man meiner Meinung nach Fabrikqualität :-) Der Markenmarker von Edding hat diese Aufgabe perfekt gemeistert. Da der Marker aber japanisch und von sehr hoher Qualität ist, ist der Preis natürlich etwas hoch, genau wie bei japanischen Autos. Zum Zeitpunkt des Schreibens dieses Artikels betrug der Preis für einen solchen Marker in Einzelhandelsgeschäften 150 Rubel, was natürlich teurer ist als für einfache gewöhnliche Marker. Aber eines kann ich sagen: So ein Marker hält sehr lange, wenn man nicht vergisst, ihn mit einer Kappe abzudecken und nicht in Kindermalbüchern auszumalen.

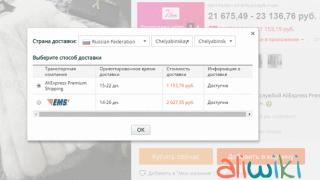

Ali hat auch eine große Auswahl an Markern für Leiterplatten:

Aus Neugier kaufte ich einen Marker für Leiterplatten – Farbe edding 791 (gekauft bei IEC für 95 Rubel). Sie schreiben im Internet, dass es lackiert ist.

Auf dem Marker war ein manipulationssicherer Aufkleber angebracht. Um es zu verwenden, müssen Sie es schütteln und die Spitze in eine vertikale Position drücken, damit die Tinte darauf gelangt und sie sättigt.

Ich habe das Brett vorbereitet, Löcher gestanzt und gebohrt. Beginnen wir mit dem Zeichnen der Zeichnung. Ich habe einen Marker mit einer Strichstärke von 1-2 mm gekauft, kleine Arbeiten sind mit einem solchen Marker nicht möglich, die resultierenden Linien sind 1,5-2 mm dick. Wenn die Spuren verbunden sind, warten Sie einfach, bis die Tinte getrocknet ist, und entfernen Sie den überschüssigen Marker mit einer Nadel. Die Pfade um die Löcher werden durch kurzes Berühren des Lochs mit einem Marker erstellt; die Tinte des Markers verteilt sich ein wenig in alle Richtungen und bildet eine gute Fläche.

Vor dem Ätzen

Nach dem Ätzen

Nach dem Entfernen der Tinte.

Die Tinte lässt sich leicht mit Alkohol oder Schleifpapier entfernen. Es gibt fast keine Ätzspuren unter dem Marker; möglicherweise war die Platte überbelichtet.

Dieser Marker eignet sich gut zum Anbringen nicht kleiner Designs auf einer Leiterplatte.