Ada banyak cara untuk menghubungkan bagian satu sama lain, salah satunya adalah dengan menyolder. Operasi ini tersedia bahkan untuk pengrajin rumah, tetapi juga memiliki kehalusannya sendiri. Solder dan tinning logam sering berjalan beriringan sebagai proses pelengkap.

Solder adalah penyambungan dua atau lebih bagian atau bagian logam dengan menggunakan bahan tambahan - solder. Jika, misalnya, pengelasan didasarkan pada peleburan bagian-bagian itu sendiri dan penyambungannya satu sama lain, maka penyolderan menyiratkan bahwa bagian-bagian yang akan disambung tetap utuh, dan mereka terhubung menggunakan bahan lain. Menyolder bagus sebagai sambungan listrik(itulah sebabnya sering digunakan untuk menyambung kabel).

Solder adalah zat yang meleleh pada suhu yang jauh lebih rendah dari bahan dasar. Biasanya timah, tetapi tergantung pada jenis penyolderan (diproduksi untuk logam yang berbeda pada suhu yang berbeda, selain itu, kekuatan ikatan yang berbeda dapat disediakan), ini dapat berupa paduan timah dengan timah, perak dengan tembaga, tembaga dengan seng , bismut atau galium. Timah dan timah adalah solder yang melebur. Paduan semacam itu melunak menjadi cair pada suhu di bawah 500 derajat, sehingga sambungan yang dibentuk olehnya akan benar-benar tertutup, tetapi tidak terlalu kuat. Sangat ideal jika di masa depan titik solder akan ditutup dan tidak akan terkena pengaruh luar. Pada solder dengan titik leleh rendah, Anda dapat "menanam" baja, tembaga, seng, aluminium.

Solder dengan tembaga, seng atau perak tahan api. Untuk membawa zat seperti itu ke keadaan cair, itu perlu dipanaskan di atas 500 derajat. Jenis solder ini digunakan jika produk yang dibrazing akan digunakan dalam kondisi yang keras atau akan sangat berkarat.

Selain penyolderan, fluks diperlukan untuk penyolderan - ini adalah zat lain yang melumasi permukaan yang akan disambung, melindunginya dari panas berlebih dan memberikan kontak yang lebih baik. Untuk tujuan tersebut, rosin, asam borat, boraks, amonia, seng klorida digunakan.

Penyolderan dalam bentuk tradisional dilakukan secara manual, tetapi ada juga perangkat untuk penyolderan semi-otomatis dalam produksi, serta penyolderan dengan pencelupan dalam bak solder, penyolderan dengan obor gas atau arus frekuensi tinggi.

Tinning adalah operasi yang biasanya mendahului penyolderan. Ini terdiri dari menerapkan lapisan tipis timah di permukaan. Setengah (lapisan timah) mencegah korosi, dan selama proses mematri permukaan seperti itu lebih baik dibasahi dengan solder. Anda dapat membunyikan bagian dengan cara lama - panas (misalnya, dengan mencelupkan produk ke dalam bak mandi dengan timah cair). Lagi teknologi modern- pengalengan galvanik, ketika prosesnya dikendalikan oleh hukum elektrokimia.

Siswa harus:

tahu:

tujuan dan ruang lingkup penyolderan;

Varietas solder dan fluks, dan area aplikasinya;

alat solder;

Jenis jahitan yang disolder;

Peraturan keselamatan dan keselamatan kebakaran untuk

pematerian.

mampu untuk:

Memenuhi proses teknologi pematerian.

Peralatan tempat kerja: meja kerja tukang kunci; meja dengan perangkat untuk menyalakan obor dan kap knalpot; lampu solder; setrika solder pemanas berkala (panas); setrika solder pemanas terus menerus (listrik); file yang berbeda; tang pandai besi; Tang; kertas amplas; sikat logam; percobaan; mandi tahan asam; mandi bilas; sikat rambut; kain; lembaran seng; solder timah-timbal; timah; amonia kental; damar; asam hidroklorik; larutan asam klorida 25%; seng klorida; larutan soda kaustik 10%; bensin; aseton; sarung tangan terpal; kacamata pelindung.

Untuk mematri dengan solder tahan api: perapian tempa, tungku meredam atau unit HFC, solder tembaga-seng; boraks.

Pematerian disebut penyambungan bagian-bagian dalam keadaan panas menggunakan logam dengan leleh relatif rendah yang disebut solder. Mematri tersebar luas di berbagai industri untuk membuat sambungan permanen dari berbagai benda kerja dan bagian yang terbuat dari baja, logam non-besi dan paduannya, serta logam yang berbeda. Solder digunakan dalam pembuatan perangkat radio dan listrik, tangki, barang radio, alat pemotong karbida, dll. Inti dari mematri adalah bahwa solder cair di bawah aksi gaya kapiler mengisi celah antara permukaan bagian yang akan dibrazing, membasahinya dan berdifusi (menembus) ke dalam logam.

Setelah solder mendingin, sambungan yang kencang dan cukup kuat terbentuk di area kontak bagian, yang disebut jahitan solder. Kualitas, kekuatan, dan keandalan operasional sambungan solder tergantung pada: pilihan yang tepat solder dan persiapan yang cermat dari permukaan yang akan disambung untuk penyolderan.

Untuk membersihkan permukaan, gunakan pembersih file, sikat logam, kertas abrasif, dll. Bagian yang diperoleh dengan pemotongan (kering) dibrazing tanpa pengupasan tambahan. Jika minyak atau emulsi digunakan untuk pemrosesan mekanis atau tukang kunci, maka minyak atau emulsi dihilangkan dengan degreasing dalam bensin, aseton, dan zat lain sebelum mematri. Sebelum menyolder, bagian-bagiannya dipasang erat satu sama lain. Ketika bagian-bagian yang dihubungkan dengan penyolderan dipanaskan, permukaannya teroksidasi (ditutupi dengan film tipis), akibatnya solder tidak menempel pada bagian-bagian tersebut. Untuk menghilangkan film oksida, fluks solder digunakan, yang melarutkan oksida, membentuk terak yang mudah dilepas, meningkatkan pembasahan permukaan yang disolder dengan solder cair dan mengalir ke celah. Untuk solder dengan titik leleh rendah, fluks berikut digunakan: seng klorida (asam klorida terukir), amonia (amonium klorida) dan rosin. Untuk solder tahan api, asam borat dan boraks digunakan. Saat mematri besi cor, aluminium, baja tahan karat, berbagai komposisi fluks digunakan.

Informasi umum tentang penyolderan. Solder dan fluks

Informasi Umum. Pematerian- ini adalah proses mendapatkan koneksi permanen bahan dengan pemanasan di bawah suhu peleburan otonomnya dengan membasahi, menyebarkan dan mengisi celah di antara mereka dengan solder cair dan menempelkannya selama kristalisasi jahitan. Mematri banyak digunakan di berbagai industri.

Keuntungan penyolderan meliputi: pemanasan yang tidak signifikan pada bagian penghubung, yang mempertahankan struktur dan peralatan mekanis logam; pelestarian ukuran dan bentuk bagian; kekuatan ikatan.

Metode modern memungkinkan mematri karbon, baja paduan dan baja tahan karat, logam non-ferrous dan paduannya.

Solder - ini adalah kualitas, kekuatan, dan keandalan operasional sambungan solder. Solder harus memiliki sifat-sifat berikut:

memiliki titik leleh di bawah titik leleh bahan yang akan disolder;

memastikan adhesi, kekuatan, keuletan, dan kekencangan sambungan solder yang cukup tinggi;

memiliki koefisien muai panas yang mendekati koefisien yang sesuai dari bahan yang akan dibrazing.

Solder dengan titik leleh rendah banyak digunakan di berbagai industri dan rumah tangga; mereka adalah paduan timah-timah.

Solder dengan titik leleh rendah digunakan untuk mematri baja, tembaga, seng, timah, timah dan paduannya dari besi cor kelabu, aluminium, keramik, kaca, dll. Untuk memperoleh sifat khusus, antimon, bismut, kadmium, indium, merkuri, dan logam lainnya ditambahkan ke solder timah-timah ... Untuk pekerjaan pipa ledeng, solder POS 40 sering digunakan.

Solder tahan api adalah logam dan paduan tahan api, di mana tembaga-seng dan perak banyak digunakan.

Penambahan sejumlah kecil boron meningkatkan kekerasan dan kekuatan solder, tetapi meningkatkan kerapuhan sambungan brazing.

Menurut GOST, solder tembaga-seng diproduksi dalam tiga tingkat: PMT-38 untuk mematri kuningan dengan 60 ... 68% tembaga; PMTs-48 - untuk menyolder paduan tembaga, tembaga lebih dari 68%; PMTs-54 - untuk mematri perunggu, tembaga, tombak dan baja. Solder tembaga-seng meleleh pada 700 ... 950 derajat.

Fluks digunakan untuk menghilangkan oksida zat kimia... Fluks meningkatkan kondisi pembasahan permukaan dengan melarutkan film oksida pada permukaan logam dan solder yang dibrazing.

Ada fluks untuk solder lunak dan keras, serta untuk mematri paduan aluminium, baja tahan karat, dan besi tuang.

Alat solder. Jenis jahitan yang disolder

Besi solder. Setrika solder membentuk kelompok khusus tujuan khusus: ultrasonik dengan generator frekuensi ultrasonik (UP-21); dengan pemanasan busur; dengan perangkat bergetar, dll.

Setrika solder intermiten dibagi menjadi sudut, atau palu, dan lurus, atau ujung. Yang pertama adalah yang paling banyak digunakan. Besi solder adalah sepotong tembaga dengan bentuk tertentu, dipasang pada batang besi dengan gagang kayu di ujungnya.

Untuk besi solder pemanasan terus menerus termasuk gas dan bensin.

Setrika solder listrik banyak digunakan, karena desainnya sederhana dan mudah digunakan. Selama operasi mereka, tidak ada gas berbahaya yang terbentuk, dan mereka memanas dengan cepat - dalam 2 ... 8 menit, yang meningkatkan kualitas penyolderan. Setrika solder listrik adalah (a) - lurus dan (b) - miring.

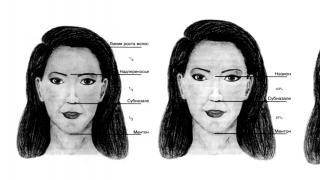

Jenis jahitan yang disolder. Tergantung pada persyaratan untuk produk yang akan disolder, jahitan yang disolder dibagi menjadi tiga kelompok:

tahan lama dengan kekuatan mekanik tertentu, tetapi tidak harus sesak;

padat- jahitan tertutup terus menerus, mencegah penetrasi zat apa pun;

padat, memiliki kekuatan dan kekencangan.

Bagian-bagian yang akan disambung harus cocok satu sama lain.

Menyolder dengan solder lunak dan keras

Solder dengan solder lunak dibagi menjadi: asam dan bebas asam. Dalam mematri asam, seng klorida atau asam klorida teknis digunakan sebagai fluks, sedangkan fluks bebas asam adalah bebas asam: rosin, terpentin, stearin, pasta solder, dll. Brazing bebas asam menghasilkan jahitan yang bersih; setelah mematri asam, kemungkinan korosi tidak dikecualikan.

Mematri digunakan untuk mendapatkan jahitan yang kuat dan tahan panas dan dilakukan sebagai berikut:

permukaan disesuaikan satu sama lain dengan menggergaji dan dibersihkan secara menyeluruh dari kotoran, film oksida dan minyak dengan mekanis atau secara kimiawi;

permukaan yang dipasang di persimpangan dilapisi dengan fluks; sebagai pengganti solder, potongan solder diterapkan - pelat tembaga dan diperbaiki dengan kawat rajut lembut; bagian yang disiapkan dipanaskan dengan obor;

ketika solder meleleh, bagian tersebut dikeluarkan dari api dan disimpan dalam posisi sedemikian rupa sehingga solder tidak dapat mengalir dari jahitan;

kemudian bagian tersebut didinginkan secara perlahan (tidak mungkin mendinginkan bagian dengan pelat yang disolder dalam air, karena ini akan melemahkan kekuatan sambungan).

Keamanan. Saat menyolder dan menyemir, aturan keselamatan berikut harus diperhatikan:

tempat kerja anglo harus dilengkapi dengan ventilasi lokal (kecepatan udara tidak kurang dari 0,6 m / s);

bekerja di kamar yang tercemar gas tidak diperbolehkan;

di akhir pekerjaan dan makan, cuci tangan Anda dengan sabun dan air;

asam sulfat harus disimpan dalam botol kaca dengan colokan tersusun; Anda hanya perlu menggunakan asam encer;

saat memanaskan besi solder, amati aturan umum penanganan yang aman dari sumber pemanas;

Pada besi solder listrik, pegangannya harus kering dan tidak konduktif.

Tinning

Pelapisan permukaan produk logam dengan lapisan tipis produk paduan yang sesuai dengan tujuannya (timah, paduan timah-timah, dll.) disebut timah.

Tinning, sebagai suatu peraturan, digunakan dalam persiapan suku cadang untuk penyolderan, serta untuk melindungi produk dari korosi dan oksidasi.

Proses tinning terdiri dari persiapan permukaan, persiapan setengah hari dan penerapannya ke permukaan.

Persiapan permukaan untuk tinning tergantung pada persyaratan untuk produk dan metode penerapan setengahnya. Sebelum melapisi dengan timah, permukaannya disikat, dipoles, dihilangkan lemaknya, dan digores.

Penyimpangan pada produk dihilangkan dengan menggiling dengan roda abrasif dan abrasif.

Zat lemak dihilangkan dengan jeruk nipis Wina, minyak mineral - dengan bensin, minyak tanah dan pelarut lainnya.

Metode tinning. Tinning dilakukan dengan dua cara - dengan perendaman dalam setengah hari (produk kecil) dan gosok (produk besar).

Tinning dengan perendaman tampil bersih piring logam, di mana mereka berbaring dan kemudian melelehkan setengah lusin, menuangkan potongan-potongan kecil ke permukaan arang untuk mencegah oksidasi. Kemudian produk dicuci dalam air dan dikeringkan dalam serbuk gergaji.

Tinning dengan menggosok dilakukan dengan mengoleskan seng klorida ke area yang dibersihkan dengan sikat rambut atau derek. Kemudian permukaan produk dipanaskan secara merata hingga suhu leleh setengah hari, yang diterapkan dari batang. Setelah itu, tempat lain dipanaskan dan disajikan dalam urutan yang sama. Pada akhir tinning, produk yang didinginkan dicuci dengan air dan dikeringkan.

perekatan

Informasi Umum. perekatan Adalah proses penyambungan bagian-bagian mesin, struktur bangunan dan produk lainnya menggunakan perekat.

Sambungan perekat memiliki kekencangan yang cukup, tahan air dan minyak, ketahanan tinggi terhadap getaran dan beban kejut... Ikatan dalam banyak kasus dapat menggantikan penyolderan, memukau, pengelasan, gangguan yang sesuai.

Koneksi yang andal dari bagian-bagian dengan ketebalan kecil dimungkinkan, sebagai suatu peraturan, hanya dengan menempelkan.

Perekat. Ada beberapa jenis lem BF, diproduksi dengan merek BF-2, BF-4, BF-6, dll.

Perekat universal BF-2 digunakan untuk merekatkan logam, kaca, porselen, bakelite, textolite dan bahan lainnya.

Lem BF-4 dan BF-6 digunakan untuk mendapatkan jahitan yang elastis saat menyambung kain, karet, dan ferta. Dibandingkan dengan perekat lain, mereka memiliki kekuatan yang rendah.

lem karbinol bisa cair atau pucat (dengan isian). Lem ini cocok untuk menyambung baja, besi tuang, aluminium, porselen, ebonit, dan plastik dan memberikan kekuatan rekat dalam 3-5 jam setelah persiapan.

Pernis Bakelite- larutan resin dalam etil alkohol. Mereka digunakan untuk menempelkan lapisan pada cakram kopling.

Proses teknologi perekatan terlepas dari bahan dan perekat yang akan direkatkan, itu terdiri dari tahap-tahap berikut: persiapan permukaan untuk perekatan - persiapan bersama, pembersihan dari debu dan minyak dan memberikan kekasaran yang diperlukan; mengoleskan lem dengan kuas, spatula, pistol semprot; pengerasan perekat dan kontrol kualitas sambungan perekat.

Cacat. Alasan rapuhnya sambungan perekat:

pembersihan permukaan yang direkatkan dengan buruk;

aplikasi lapisan yang tidak rata pada permukaan yang akan direkatkan;

pengerasan lem yang dioleskan ke permukaan sebelum sambungannya;

tekanan yang tidak mencukupi pada bagian yang terhubung dari bagian yang direkatkan;

kondisi suhu yang salah dan waktu pengeringan sambungan perekat yang tidak mencukupi.

Topik 15 Menyolder, menempel, dan mengalengkan

Siswa harus:

tahu:

tujuan dan ruang lingkup penyolderan;

Varietas solder dan fluks, dan area aplikasinya;

alat solder;

Jenis jahitan yang disolder;

Peraturan keselamatan dan keselamatan kebakaran untuk

pematerian.

mampu untuk:

Lakukan proses penyolderan.

Peralatan tempat kerja: meja kerja tukang kunci; meja dengan perangkat untuk menyalakan obor dan kap knalpot; lampu solder; setrika solder pemanas berkala (panas); setrika solder pemanas terus menerus (listrik); file yang berbeda; tang pandai besi; Tang; kertas amplas; sikat logam; percobaan; mandi tahan asam; mandi bilas; sikat rambut; kain; lembaran seng; solder timah-timbal; timah; amonia kental; damar; asam hidroklorik; larutan asam klorida 25%; seng klorida; larutan soda kaustik 10%; bensin; aseton; sarung tangan terpal; kacamata pelindung.

Untuk mematri dengan solder tahan api: perapian tempa, tungku meredam atau unit HFC, solder tembaga-seng; boraks.

Pematerian disebut penyambungan bagian-bagian dalam keadaan panas menggunakan logam dengan leleh relatif rendah yang disebut solder. Mematri tersebar luas di berbagai industri untuk membuat sambungan permanen dari berbagai benda kerja dan bagian yang terbuat dari baja, logam non-besi dan paduannya, serta logam yang berbeda. Solder digunakan dalam pembuatan perangkat radio dan listrik, tangki, barang radio, alat pemotong karbida, dll. Inti dari mematri adalah bahwa solder cair di bawah aksi gaya kapiler mengisi celah antara permukaan bagian yang akan dibrazing, membasahinya dan berdifusi (menembus) ke dalam logam.

Setelah solder mendingin, sambungan yang kencang dan cukup kuat terbentuk di area kontak bagian, yang disebut jahitan solder. Kualitas, kekuatan dan keandalan operasional sambungan solder tergantung pada pilihan solder yang benar dan persiapan permukaan yang hati-hati untuk disambung untuk penyolderan.

Untuk membersihkan permukaan, gunakan pembersih file, sikat logam, kertas abrasif, dll. Bagian yang diperoleh dengan pemotongan (kering) dibrazing tanpa pengupasan tambahan. Jika minyak atau emulsi digunakan untuk pemrosesan mekanis atau tukang kunci, maka minyak atau emulsi dihilangkan dengan degreasing dalam bensin, aseton, dan zat lain sebelum mematri. Sebelum menyolder, bagian-bagiannya dipasang erat satu sama lain. Ketika bagian-bagian yang dihubungkan dengan penyolderan dipanaskan, permukaannya teroksidasi (ditutupi dengan film tipis), akibatnya solder tidak menempel pada bagian-bagian tersebut. Untuk menghilangkan film oksida, fluks solder digunakan, yang melarutkan oksida, membentuk terak yang mudah dilepas, meningkatkan pembasahan permukaan yang disolder dengan solder cair dan mengalir ke celah. Untuk solder dengan titik leleh rendah, fluks berikut digunakan: seng klorida (asam klorida terukir), amonia (amonium klorida) dan rosin. Untuk solder tahan api, asam borat dan boraks digunakan. Saat mematri besi cor, aluminium, baja tahan karat, berbagai komposisi fluks digunakan.

Alat yang paling umum untuk melakukan penyolderan adalah besi solder intermiten dan kontinu. Setrika solder dari jenis palu dan ujung yang dipanaskan secara berkala (Gbr. 15.2) terbuat dari sepotong tembaga merah berkualitas tinggi dengan bentuk baji prismatik, dipasang pada batang baja dengan gagang kayu di ujungnya. Besi solder semacam itu dipanaskan secara berkala dari sumber panas eksternal - tungku, obor, nyala api kompor gas, dll.

Paling sering, obor las digunakan untuk pemanasan (Gambar 15.5.). Setrika solder pemanas terus menerus termasuk besi solder listrik (Gbr. 15.3), yang memungkinkan penyolderan terus menerus. Mereka mudah digunakan, memberikan suhu konstan, dan menghasilkan lebih sedikit gas berbahaya selama operasi.

Tinning adalah proses pelapisan permukaan bagian logam dengan lapisan tipis timah cair atau paduan timah-timah (solder). Tinning dilakukan untuk melindungi bagian dari korosi dan oksidasi, untuk mempersiapkan permukaan bagian yang akan disambung untuk penyolderan dengan solder dengan titik leleh rendah, sebelum mengisi bantalan dengan babbitt dan dalam kasus di mana kekencangan diperlukan dari bejana yang diproduksi.

Tinning permukaan dilakukan dengan menggunakan metode panas dan listrik. Tinning panas, karena kesederhanaannya, kemudahan implementasi dan peralatan yang tidak rumit, ditemukan aplikasi luas saat tukang kunci.

Teknik menyolder dengan solder dengan titik leleh rendah... Setelah persiapan permukaan bagian yang dibrazing, penyesuaian dan pengikatannya, mereka melanjutkan ke penyolderan. Kesenjangan antara bagian tidak boleh melebihi 0,05 ... 0,15 mm untuk baja dan 0,1 ... 0,3 mm untuk tembaga. Saat menggunakan besi solder yang dipanaskan secara berkala, kaus kakinya dibersihkan dari sisa-sisa kerak dengan file, diselipkan pada sudut 30 ... 40 0, dihaluskan dengan sedikit membulatkan tepi kaus kaki. Besi solder yang dilindungi dipanaskan dengan obor las atau sumber panas lainnya hingga 350 ... 400 0 untuk menyolder bagian besar dan hingga 250 ... 300 0 untuk menyolder bagian kecil dan bahan lembaran. Bagian kerja (pantat) dari besi solder dipanaskan. Yang terbaik adalah memanaskan besi solder dengan obor minyak tanah (gbr. 15.5).

Untuk menyalakan lampu, perlu menuangkan sedikit bensin ke bak mandi 3 dan membakarnya. Sebelum menyalakan lampu, katup 4 ditutup, dan katup udara 2 dibuka. Pada saat bensin benar-benar terbakar di bak 3, tutup katup 2, pompa udara ke reservoir 1, buka sedikit katup 4 dan letakkan lampu di dekat alat pelindung (atau batu bata) pada jarak 10 ... 15 cm, hangat naikkan koil lampu dengan nyala api kecil, lalu atur intensitas pembakaran. Lampu dipadamkan dengan menutup valve 4 dan mengeluarkan udara dari reservoir 1 melalui valve 2. Jika puting lampu tersumbat, bersihkan dengan jarum minyak tanah.

Untuk pemanasan, besi solder ditempatkan di perangkat khusus (Gambar 15.6, a), memastikan bahwa bagian kerjanya (pantat) berada di zona api bebas rokok. Besi solder yang dipanaskan di antara penyolderan ditempatkan pada dudukan yang ditekuk dari batang baja (Gambar 15.6, b).

Teknik untuk menyiapkan besi solder untuk bekerja dengan solder dengan titik leleh rendah ditunjukkan pada Gambar. 15.7, a ... c. Besi solder yang dipanaskan pertama-tama dibersihkan dari kerak dengan perendaman dalam seng klorida atau amonia (Gambar 15.7, a), kemudian bagian kerja ujung besi solder dikalengkan, untuk itu besi solder dikumpulkan dari batang dengan satu atau dua tetes solder dibersihkan dalam seng klorida (Gambar 15.7, b) dan gerakan menggosok (reciprocating) dilakukan pada amonia kental sampai kaus kaki ditutupi dengan lapisan solder yang rata (Gambar 15.7, c). Kemudian persimpangan diukir, di mana larutan seng klorida atau fluks lain diterapkan dengan kuas. Setelah itu, besi solder diterapkan ke titik solder, di mana solder cair mengalir dari besi solder dan mengisi celah di antara bagian-bagiannya. Jika solder tidak menyebar ke permukaan, tidak mengalir ke permukaan dan tidak mengalir ke celah, maka tempat penyolderan harus ditutup dengan fluks lagi dan operasi penyolderan harus diulang. Kecepatan pergerakan besi solder di sepanjang jahitan yang disolder, atau laju pemanasan, tergantung pada massa besi solder, suhu pemanasannya, dan massa (ketebalan) bagian yang akan disolder. Teknik penyolderan dengan solder dengan titik leleh rendah ditunjukkan pada Gambar 15.8, a ... g.

Jika solder tidak mengisi celah jahitan, tetapi meraih besi solder atau berubah menjadi massa lembek, maka besi solder dingin atau tidak cukup panas. Terlalu panas dari besi solder menyebabkan peningkatan pembentukan kerak dan kerusakan pada tinning kaus kaki. Seringkali sebelum penyolderan, untuk penyitaan solder yang andal, pelapisan awal permukaan solder digunakan, di mana permukaan ini ditutupi dengan lapisan tipis solder atau timah.

Setelah menyolder jahitan yang dihasilkan, buang residu fluks dengan membilas bagian dalam air mengalir, kemudian dalam larutan soda api, sekali lagi dalam air mengalir dan keringkan. Kontrol penyolderan dilakukan dengan inspeksi visual jahitan untuk kekencangan (kebocoran bejana tertutup yang diisi dengan air tidak diperbolehkan) dan kekuatan (bagian yang ditekuk pada jahitan tidak boleh retak).

Saat mematri bagian yang terbuat dari tembaga dan paduannya, termasuk kawat, rosin adalah fluks terbaik.

Solder memungkinkan Anda untuk menggabungkan elemen dari berbagai logam dan paduan dengan sifat fisik dan mekanik yang berbeda menjadi satu produk. Misalnya, metode penyolderan dapat digunakan untuk menggabungkan baja karbon rendah dan karbon tinggi, bagian besi tuang dengan baja, paduan keras dengan baja, dll. Khususnya yang perlu diperhatikan adalah kemungkinan bagian penyolderan yang terbuat dari aluminium dan paduannya. Metode menyolder pelat karbida ke pemegang banyak digunakan dalam pembuatan alat pemotong.

Di bengkel rumah, penyolderan adalah bentuk yang paling mudah diakses dari pembentukan sambungan permanen tetap. Saat mematri, logam pengisi cair yang disebut solder dimasukkan ke dalam celah di antara bagian yang dipanaskan. Solder, yang memiliki titik leleh lebih rendah daripada logam yang disambungkan, membasahi permukaan bagian-bagiannya, menyatukannya selama pendinginan dan pemadatan. Dalam proses penyolderan, logam dasar dan solder, saling larut satu sama lain, memberikan kekuatan sambungan yang tinggi, yang sama (dengan penyolderan berkualitas tinggi) dengan kekuatan seluruh bagian bagian utama.

Proses penyolderan berbeda dari pengelasan karena ujung-ujung bagian yang akan disambung tidak meleleh, tetapi hanya memanas hingga suhu leleh solder.

Untuk membuat koneksi yang disolder, Anda memerlukan: besi solder listrik atau yang dipanaskan secara tidak langsung, obor, solder, fluks.

Kekuatan besi solder listrik tergantung pada ukuran bagian yang akan disambung, pada bahan dari mana mereka dibuat. Jadi, untuk menyolder produk tembaga ukuran kecil(misalnya, kawat dengan penampang beberapa milimeter persegi), daya 50-100 W sudah cukup, saat menyolder perangkat elektronik, daya besi solder listrik tidak boleh lebih dari 40 W, dan tegangan suplai tidak boleh lebih dari 40 V, diperlukan daya beberapa ratus watt untuk menyolder sebagian besar ...

Obor las digunakan untuk memanaskan besi solder yang dipanaskan secara tidak langsung dan untuk menghangatkan bagian yang akan disolder (dengan area penyolderan yang besar). Dari pada obor las dapat digunakan kompor gas- lebih efisien dan andal dalam pengoperasiannya.

Paduan timah-timah dengan suhu leleh 180-280 ° C paling sering digunakan sebagai solder. Jika bismut, galium, kadmium ditambahkan ke solder tersebut, maka solder dengan titik leleh rendah dengan suhu leleh 70–150 ° C diperoleh. Solder ini relevan untuk menyolder perangkat semikonduktor. Dalam mematri cermet, campuran bubuk digunakan sebagai solder, yang terdiri dari bahan dasar tahan api (pengisi) dan komponen dengan titik leleh rendah, yang memberikan pembasahan partikel pengisi dan permukaan yang akan disambung. Paduan juga tersedia secara komersial dalam bentuk batangan atau kawat, yang merupakan simbiosis solder dan fluks.

Penggunaan fluks dalam proses penyolderan didasarkan pada kemampuannya untuk mencegah pembentukan lapisan oksida pada permukaan bagian saat dipanaskan. Mereka juga mengurangi tegangan permukaan solder. Fluks harus memenuhi persyaratan berikut: menjaga kestabilan komposisi kimia dan aktivitas dalam kisaran suhu leleh solder (yaitu, fluks tidak boleh terurai menjadi komponen di bawah pengaruh suhu ini), tidak adanya interaksi kimia dengan logam dan solder yang dibrazing, kemudahan pelepasan produk dari interaksi antara fluks dan film oksida (dengan pencucian atau penguapan), fluiditas tinggi. Untuk menyolder berbagai logam penggunaan fluks tertentu adalah karakteristik: ketika mematri bagian yang terbuat dari kuningan, perak, tembaga dan besi, seng klorida digunakan sebagai fluks; timbal dan timah membutuhkan asam stearat; cocok untuk seng Asam sulfur... Tetapi ada juga yang disebut solder universal: rosin dan asam solder.

Bagian-bagian yang seharusnya dihubungkan dengan penyolderan harus disiapkan dengan benar: dibersihkan dari kotoran, menghilangkan film oksida yang terbentuk pada logam di bawah pengaruh udara dengan file atau amplas, acar dengan asam (baja - hidroklorik, dari tembaga dan paduan - belerang, paduan dengan kandungan nikel besar - nitrogen), degrease dengan kapas yang dicelupkan ke dalam bensin, dan baru kemudian dilanjutkan langsung ke proses penyolderan.

Besi solder perlu dipanaskan. Pemanasan diperiksa dengan merendam ujung besi solder dalam amonia (padat): jika amonia mendesis dan asap biru keluar darinya, maka pemanasan besi solder sudah cukup; dalam keadaan apa pun besi solder tidak boleh terlalu panas. Jika perlu, hidungnya harus dibersihkan dengan file dari skala yang terbentuk selama pemanasan, rendam bagian kerja besi solder dalam fluks, dan kemudian di solder sehingga tetesan solder cair tetap berada di ujung besi solder, menghangatkan permukaan bagian-bagian dengan besi solder dan menyinari mereka (yaitu, tutup dengan solder cair lapisan tipis). Setelah bagian-bagiannya agak dingin, hubungkan dengan erat; panaskan kembali titik solder dengan besi solder dan isi celah antara tepi bagian dengan solder cair.

Jika perlu untuk menghubungkan permukaan besar dengan menyolder, maka mereka bertindak sedikit berbeda: setelah memanaskan dan menyetrika titik solder, celah antara permukaan bagian diisi dengan potongan solder dingin dan pada saat yang sama bagian dipanaskan dan solder meleleh. Dalam hal ini, disarankan untuk memproses ujung besi solder dan titik solder secara berkala dengan fluks.

Fakta bahwa besi solder tidak dapat diterima terlalu panas telah dikatakan, tetapi mengapa? Faktanya adalah bahwa besi solder yang terlalu panas tidak menahan tetesan solder cair dengan baik, tetapi ini bukan hal utama. Dengan sangat suhu tinggi solder dapat teroksidasi dan sambungan akan menjadi rapuh. Dan ketika menyolder perangkat semikonduktor, panas berlebih dari besi solder dapat menyebabkan kerusakan listriknya, dan perangkat akan gagal (inilah mengapa solder lunak digunakan saat menyolder perangkat elektronik dan efek besi solder yang dipanaskan pada titik solder terbatas pada 3-5 detik).

Ketika situs adhesi telah benar-benar dingin, dibersihkan dari residu fluks. Jika jahitannya cembung, maka bisa diratakan (misalnya, dengan file).

Kualitas penyolderan diperiksa: dengan inspeksi visual - untuk mendeteksi tempat yang tidak disolder, dengan menekuk di persimpangan - pembentukan retakan tidak diperbolehkan (uji kekuatan); bejana brazing diperiksa kekencangannya dengan mengisi air - seharusnya tidak ada kebocoran.

Ada metode penyolderan di mana solder keras digunakan - pelat tembaga-seng dengan ketebalan 0,5-0,7 mm, atau batang dengan diameter 1-1,2 mm, atau campuran serbuk gergaji solder tembaga-seng dengan boraks dalam perbandingan. dari 1: 2. Besi solder dalam hal ini tidak digunakan.

Dua metode pertama didasarkan pada penggunaan solder serpihan atau batangan. Mempersiapkan bagian untuk penyolderan keras mirip dengan mempersiapkan penyolderan lunak.

Selanjutnya, potongan-potongan solder diterapkan ke tempat solder dan bagian-bagian yang akan disolder dipelintir bersama-sama dengan solder dengan baja rajut tipis atau kawat nikrom(diameter 0,5-0,6 mm). Tempat menyolder ditaburi coklat dan dipanaskan sampai meleleh. Jika solder belum meleleh, maka tempat penyolderan ditaburi warna coklat untuk kedua kalinya (tanpa melepas bagian pertama) dan dipanaskan hingga solder meleleh, yang mengisi celah antar bagian yang akan disolder.

Dalam metode kedua, tempat penyolderan dipanaskan sampai merah-panas (tanpa potongan solder), ditaburi boraks dan batang solder dibawa ke sana (melanjutkan pemanasan): solder meleleh dan mengisi celah di antara bagian-bagiannya.

Metode penyolderan lain didasarkan pada penggunaan campuran bubuk sebagai solder: bagian yang disiapkan dipanaskan sampai merah-panas pada titik solder (tanpa solder), ditaburi dengan campuran boraks dan serbuk gergaji solder dan terus dipanaskan sampai campuran meleleh. .

Setelah penyolderan dengan salah satu dari tiga metode yang diusulkan, bagian yang disolder didinginkan dan tempat penyolderan dibersihkan dari sisa-sisa boraks, solder dan kawat rajut. Kualitas penyolderan diperiksa secara visual: untuk mendeteksi tempat dan kekuatan yang tidak disolder, ketuk ringan bagian yang disolder pada objek besar - dengan penyolderan berkualitas buruk, kerutan terbentuk di jahitan.

Jenis sambungan solder ditunjukkan pada Gambar. 53.

Beras. 53. Desain sambungan solder: a - tumpang tindih; b - dengan dua tumpang tindih; di - ujung ke ujung; g - jahitan miring; d - ujung ke ujung dengan dua tumpang tindih; e - di Tavr.

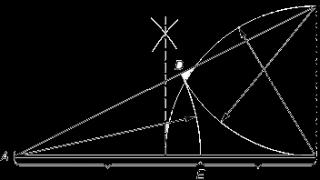

Dalam kebanyakan kasus, bagian-bagiannya dikalengkan terlebih dahulu, yang memfasilitasi penyolderan berikutnya. Skema proses tinning ditunjukkan pada Gambar. 54.

Beras. 54. Skema timah dengan besi solder: 1 - besi solder; 2 - logam dasar; 3 - zona peleburan solder dengan logam dasar; 4 - fluks; 5 - lapisan permukaan fluks; 6 - oksida terlarut; 7 - uap fluks; 8 - solder.

Namun, tinning dapat digunakan tidak hanya sebagai salah satu tahap penyolderan, tetapi juga sebagai operasi independen, ketika seluruh permukaan produk logam ditutupi dengan lapisan tipis timah untuk memberikan karakteristik kinerja dekoratif dan tambahan.

Dalam hal ini, bahan pelapis tidak disebut solder, tetapi setengah. Paling sering mereka dikalengkan dengan timah, tetapi untuk menghemat uang, timah dapat ditambahkan setengah hari (tidak lebih dari tiga bagian timah per lima bagian timah). Penambahan 5% bismut atau nikel setengah memberikan permukaan kaleng bersinar indah. Dan pengenalan jumlah zat besi yang sama di setengah hari membuatnya lebih tahan lama.

Peralatan dapur (perkakas) hanya dapat dikalengkan dengan timah murni, menambahkan berbagai logam ke dalamnya berbahaya bagi kesehatan!

Setengah cangkang cocok dengan baik dan kuat hanya pada permukaan yang sangat bersih dan degreased, oleh karena itu, sebelum tinning, produk harus dibersihkan secara menyeluruh secara mekanis (dengan file, pengikis, amplas hingga kilau logam yang seragam) atau secara kimiawi - pegang produk dalam wadah mendidihkan larutan soda kaustik 10% selama 1-2 menit, lalu acar permukaannya dengan larutan asam klorida 25%. Pada akhir pembersihan (terlepas dari metodenya), permukaan dicuci dengan air dan dikeringkan.

Proses pelapisan itu sendiri dapat dilakukan dengan menggosok, mencelupkan, atau menyepuh dengan listrik (dengan pelapisan seperti itu, perlu menggunakan peralatan khusus, oleh karena itu, sebagai aturan, pelapisan galvanik di rumah tidak dilakukan).

Metode penggilingan adalah sebagai berikut: permukaan yang disiapkan ditutupi dengan larutan seng klorida, ditaburi dengan bubuk amonia dan dipanaskan sampai titik leleh timah.

Kemudian Anda harus mengoleskan batang timah ke permukaan produk, mendistribusikan timah di atas permukaan dan menggilingnya dengan derek bersih sampai terbentuk lapisan yang rata. Sedot kembali tempat-tempat yang belum selesai. Pekerjaan harus dilakukan dengan sarung tangan terpal.

Dalam metode tinning celup, timah dicairkan dalam wadah, bagian yang disiapkan dijepit dengan penjepit atau tang, direndam selama 1 menit dalam larutan seng klorida, dan kemudian selama 3-5 menit dalam timah cair. Bagian dikeluarkan dari kaleng dan kelebihan setengah hari dihilangkan dengan pengocokan yang kuat. Setelah tinning, produk harus didinginkan dan dibilas dengan air.

Dari buku: Korshever N.G. Metal works