Il massetto serve per livellare la superficie e distribuire i carichi sugli strati inferiori di isolamento termico e acustico del pavimento. Il massetto è la base per la finitura del piano superiore. Il massetto deve anche garantire il comfort termico del pavimento - la quantità di assimilazione del calore del pavimento secondo le norme.

Il massetto è solitamente realizzato in calcestruzzo monolitico. Ma recentemente, nella costruzione di abitazioni private, è stato sempre più utilizzato un massetto prefabbricato a secco da pannelli o lastre da costruzione.

Il massetto prefabbricato a secco è costituito da due strati di lastre sovrapposte. Le lastre vengono posate con giunti sfalsati sia nello strato che tra gli strati, Fig. 1.

Le piastre degli strati inferiore e superiore sono fissate insieme su tutta la superficie con colla e viti autofilettanti, Fig. 2.

Il risultato è un rivestimento continuo, su tutta l'area della stanza, uniforme e sufficientemente resistente.

Pro e contro del massetto prefabbricato a secco

L'uso di un massetto prefabbricato a secco durante la posa dei pavimenti ha i seguenti vantaggi:

- I massetti prefabbricati riducono i tempi di lavoro, in quanto non richiedono tempo per l'indurimento e l'asciugatura.

- Non aggiungono umidità alle stanze e agli strati sottostanti del pavimento, il che accelera la finitura e la posa.

- Hanno un peso specifico basso. I pavimenti sono debolmente caricati. Adatto per pavimenti con travetti in legno.

- Forniscono, rispetto ai massetti monolitici, un miglior comfort termico del pavimento e proprietà di isolamento termico, nonché un maggiore grado di isolamento acustico contro gli urti e il rumore aereo.

- Crea una base solida e duratura, adatta alla posa di qualsiasi pavimento senza lavori aggiuntivi.

Agli svantaggi i massetti prefabbricati, rispetto a un monolite, dovrebbero includere:

- Maggiore sensibilità alle inondazioni. Si sconsiglia di realizzare pavimenti in ambienti dove c'è il rischio che grandi quantità d'acqua cadano sul pavimento.

- Sopporta meno carichi. I massetti prefabbricati vengono utilizzati a moderata e bassa intensità di impatto meccanico sul pavimento, in ambienti asciutti e moderatamente umidi.

- Un pavimento ad acqua calda con un massetto asciutto avrà una potenza termica inferiore per 1 m2 rispetto a un massetto cementizio monolitico.

Come realizzare correttamente un massetto a secco

I lavori sul dispositivo del massetto vengono eseguiti in una stanza con una temperatura di almeno + 10 ° C e un'umidità dell'aria non superiore al 60%.

I lavori per l'installazione di un massetto prefabbricato a secco vengono eseguiti nella seguente sequenza:

- Sulla base in cemento del pavimento viene posata una barriera al vapore acqueo - un film di polietilene con uno spessore di almeno 0,15 mm. con strisce sovrapposte alle giunzioni 200-300 mm.

- Lo strato di sabbia viene colato e livellato, compattato e nuovamente livellato.

- Posare il primo strato di teli con fuga nelle fughe non superiore a 1 mm. e con uno spostamento dei giunti in file di almeno 250 mm.

- La colla viene applicata in uno strato continuo in sequenza sotto ogni foglio del secondo strato.

- Stendi il foglio del secondo strato sulla colla. Lo spostamento dei giunti dei fogli degli strati inferiore e superiore, nonché nelle file dello strato, deve essere di almeno 250 mm.

- I fogli dello strato superiore sono fissati ai fogli di quello inferiore con viti autofilettanti, Fig. 3.

- Le giunture tra i fogli e i punti in cui sono installate le viti sono livellate con stucco, viene applicato un primer, se necessario.

Durante la posa di lastre di massetto prefabbricate, per garantire lo spostamento dei giunti terminali dei teli nelle file adiacenti ed eliminare gli sprechi, ogni nuova fila inizia con la posa in opera della parte dell'ultimo elemento della fila precedente tagliata, Fig. 1.

Tra le piastre del massetto e le pareti dovrebbe essere lasciato uno spazio di 10-20. mm riempito con nastro adesivo.

I seguenti materiali per pannelli possono essere utilizzati per il massetto prefabbricato a secco:

- lastre fibrogesso resistenti all'umidità (GVLV);

- pannelli in cementolegno (DSP);

- cartongesso resistente all'umidità (GSPV)

- truciolare (truciolare);

- strand board orientato (OSB, OSB);

- compensato.

Considerare le caratteristiche dell'uso di fogli di materiali diversi per il dispositivo massetto.

Massetto in lastre di gessofibra - GVL

Per l'incollaggio di lastre in fibra di gesso in uno strato continuo, viene applicata la colla PVA o il mastice adesivo.

Durante l'installazione, i fogli sono fissati con viti autofilettanti con una lunghezza di almeno 19 mm La vite autofilettante per GVL è speciale: ha una filettatura a due principi e un dispositivo autocentrante, che consente di penetrare nel foglio da una sola passata. Le viti autofilettanti convenzionali molto spesso si svitano spontaneamente sotto l'influenza dei carichi operativi.

Massetto in truciolare e truciolare orientato e compensato

Un ulteriore strato di barriera al vapore in carta cerata o glassine deve essere interposto tra lo strato livellante di sabbia e il rivestimento in legno del massetto.

È conveniente utilizzare massetti prefabbricati in compensato impermeabile per rivestimenti, nella cui fabbricazione vengono utilizzati piccoli chiodi - rivestimenti per pavimenti in pannelli massicci o parquet a mosaico in legno di varie specie (tappeto in parquet). Il massetto in compensato fornisce migliori tassi di assorbimento del calore per i pavimenti ed è più resistente alle sollecitazioni meccaniche.

Quando si utilizza truciolato, OSB, compensato in locali residenziali, va ricordato che questi materiali sono una fonte di gas nocivo - formaldeide.

Il massetto prefabbricato a secco può essere trasformato in un pavimento termoisolante ad acqua. Come farlo

Sul mercato delle costruzioni, offrono elementi già pronti di costruzione di massetti prefabbricati: lastre speciali con pieghe, riempimenti a secco di varie composizioni.

Guarda il video che mostra la posa di un massetto prefabbricato prefabbricato.

Strutture prefabbricate per solai a secco

Il pavimento a terra è una soluzione economica per una casa privata.

Il pavimento in cemento a terra giace direttamente sul terreno umido e freddo. La costruzione del pavimento dovrebbe fungere da barriera per proteggere i locali della casa dal freddo e dall'umidità nel terreno.

Per abitazione del primo piano di una casa non è un'opzione costosa sarà previsto un dispositivo di pavimentazione a terra con un massetto prefabbricato a secco, Fig. 4.

Un pavimento con massetto prefabbricato è resistente alle inondazioni. Pertanto, non dovrebbe essere fatto nel seminterrato, così come nelle stanze umide - bagno, locale caldaia.

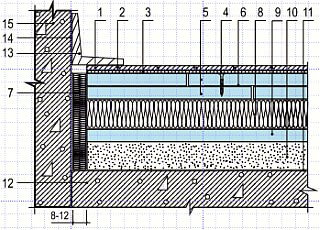

Un solaio a terra con massetto prefabbricato è costituito dai seguenti elementi (posizioni in Fig. 4):

1 - Rivestimento del pavimento - parquet, laminato o linoleum.

2 - Adesivo per giunti di parquet e laminati.

3 - Sottopavimento standard per pavimento.

4 - Massetto prefabbricato composto da elementi prefabbricati o lastre in gessofibra, compensato, truciolare, OSB.

5 - Colla per montaggio massetto.

6 - Sabbia di quarzo o argilla espansa.

7 - Tubo di comunicazione (approvvigionamento idrico, riscaldamento, cablaggio elettrico, ecc.).

8 - Isolamento termico del tubo con materassini in fibra porosa.

9 - Involucro protettivo in metallo.

10 - Tassello ad espansione.

11 - Impermeabilizzazione - film in polietilene.

12 - Base in calcestruzzo in calcestruzzo di classe B22.5.

13 - Substrato.

La costruzione della spalla del solaio alla parete esterna è mostrata in Fig. 5.

Le posizioni in Figura 5 sono le seguenti:

1-2. Parquet laccato, parquet o laminato o linoleum.

3-4. Adesivo e primer per parquet o fondo standard.

5. Massetto prefabbricato a secco composto da elementi prefabbricati con collegamento “solco-pettine” di lastre.

6. Adesivo in dispersione acquosa per il montaggio del massetto.

7. Isolamento dall'umidità - film di polietilene.

8. Sabbia di quarzo.

9. Base in calcestruzzo - massetto in calcestruzzo di classe B22.5.

10. Guarnizione di separazione in rotoli impermeabilizzanti.

11. Isolamento termico in schiuma PSB 35 o in polistirene espanso estruso, spessore calcolato.

12. Substrato.

13. Zoccolo.

14. Vite autofilettante.

15. Muro esterno.

La disposizione del solaio a terra, impermeabilizzazione del seminterrato e delle pareti, in un edificio con abitazione, è mostrata in Fig. 6.

Qui, in Fig. 6, le posizioni sono le seguenti:

- Blocchi di cemento cellulare.

- Impermeabilizzazione.

- Fondazione combinata con plinto.

- Gesso sulla griglia.

- Netto.

- Zona cieca.

- Colla, soluzione.

- Decorazione d'interni.

- Piano terra.

Consideriamo più in dettaglio alcuni elementi della struttura del pavimento.

Perché viene fornito un massetto in lamiera prefabbricata e non monolitico?

Per il genere, ci sono standard di ingegneria termica per l'assimilazione del calore del pavimento.

Assimilazione del calore del pavimento- la proprietà della superficie del rivestimento del pavimento in misura maggiore o minore di percepire il calore con fluttuazioni periodiche del flusso di calore o della temperatura dell'aria.

Indice di assimilazione del calore per locali residenziali 12 W/m2 * grado C. - non più. Dipende dall'inerzia termica dei materiali nel solaio.In poche parole, a piedi nudi con un piede su un pavimento in legno e l'altro su un pavimento in cemento, sentirete la differenza nell'assorbimento del calore dei pavimenti.

Al fine di garantire lo standard di assimilazione del calore del pavimento senza ulteriori strati di isolamento, questa costruzione utilizza un massetto costituito da lastre relativamente "calde" in combinazione con rinterro di sabbia.

Il massetto prefabbricato presenta anche altri vantaggi.Il massetto prefabbricato viene posato su uno strato di asciutto sabbia di quarzo (sabbia da costruzione lavata). Questo strato influenza anche l'assorbimento del calore del pavimento. Lo spessore dello strato di sabbia nella struttura del pavimento proposta deve essere di almeno 40 mm. e non più di 100 mm.

In questo strato di sabbia, puoi posizionare tubazioni con varie comunicazioni. Quindi l'altezza dello strato di sabbia dovrebbe essere 15 mm più alta dei tubi. (fig.4). Invece di sabbia di quarzo, puoi usare perlite o sabbia di argilla espansa con una frazione di 1,5-5 mm., In uno strato fino a 100 mm di spessore.

Uno strato sufficientemente spesso di sabbia leggera migliorerà l'assorbimento del calore e l'isolamento acustico del pavimento.

Sotto il massetto prefabbricato può essere posato uno strato di coibentazione... La costruzione di un tale piano è mostrata nella figura:

figura 7. Sotto il massetto prefabbricato viene posto uno strato di coibentazione. 1 e 2 - piano di finitura; 3 - substrato; 4 - vite autofilettante; 5 - lastre per massetti prefabbricati; 6 - colla; 7 - nastro per bordi; 8 - lastre di isolamento termico; 9 - intercalare; 10 - livellamento del riempimento a secco; 11 - isolamento dall'umidità; 12 - sovrapposizione con una superficie irregolare; 13 - zoccolo; 14 - colla; 15 - muro.

figura 7. Sotto il massetto prefabbricato viene posto uno strato di coibentazione. 1 e 2 - piano di finitura; 3 - substrato; 4 - vite autofilettante; 5 - lastre per massetti prefabbricati; 6 - colla; 7 - nastro per bordi; 8 - lastre di isolamento termico; 9 - intercalare; 10 - livellamento del riempimento a secco; 11 - isolamento dall'umidità; 12 - sovrapposizione con una superficie irregolare; 13 - zoccolo; 14 - colla; 15 - muro. La presenza di lastre isolanti sotto il massetto prefabbricato fornirà i migliori tassi di assimilazione del calore pavimento e rendere il pavimento efficiente dal punto di vista energetico. La dispersione di calore negli strati del pavimento sottostante sarà notevolmente ridotta.

Come isolamento termico vengono utilizzate lastre di polistirene espanso estruso (EPS) o lastre rigide di lana minerale con una densità di almeno 125 kg / m 3.

Intercalare (pos. 9) serve per la distribuzione uniforme di carichi concentrati concentrati in strati di pavimento morbidi. Come intercalare, vengono utilizzati fibra di gesso resistente all'umidità - GVLV o vetro-magnesite - LSU, fogli con uno spessore di almeno 10 mm., impilati su uno strato di riempimento con uno spazio nei giunti non superiore a 1 mm . I giunti dei fogli sono incollati con nastro adesivo. I giunti dei fogli intercalari (punto 9) non devono coincidere con i giunti delle lastre isolanti (punto 8).

Se per l'isolamento termico utilizzare lastre EPPS con giunti a maschio e femmina, allora non devi fare lo strato.

Riempimento a secco per pavimenti

Riempimento (ad esempio, elemento 10 in Fig. 7) uniforma le irregolarità nella sovrapposizione. Spessore di riempimento della sabbia non inferiore a 30 mm. e non più di 100 mm... su tutta la superficie del pavimento. Il rinterro è leggermente compattato, soprattutto lungo le pareti.

Se lo spessore totale del riempimento è superiore a 100 mm, quindi il riempimento è disposto in due strati. Gli strati inferiore e superiore del riempimento sono separati da fogli intercalari (pos. 9 in Fig. 7). Lo spessore di ogni strato di riempimento non è superiore a 100 mm.

Per il dispositivo di riempimento, viene utilizzata sabbia di quarzo lavata di costruzione ordinaria. È meglio usare perlite o sabbia di argilla espansa (frazione 1,5-5 mm.). L'uso di sabbia leggera migliora l'isolamento acustico e l'assorbimento del calore del pavimento.

Lo spessore dello strato di riempimento per garantire lo standard di assimilazione del calore del pavimento è di almeno 40 mm... Rendi lo strato più spesso di 100 mm... Non consigliato.

Particolare attenzione è rivolta al contenuto di umidità del rinterro - non dovrebbe essere superiore all'1%. Il riempimento non deve essere inumidito durante il lavoro. Strato di riempimento oltre 50 mm... è necessario tamponarlo leggermente, sempre lungo le pareti.

In vendita nel mercato delle costruzioni puoi trovare riporti pronti a secco per pavimenti a base di argilla espansa sabbia e solette maschio e femmina per massetto a secco... Se vengono utilizzate lastre pronte per il massetto prefabbricato, le lastre vengono posate in uno strato, Fig. 5.

Impermeabilizzazione del pavimento a terra

L'isolamento dall'umidità può essere posizionato sia sopra lo strato di calcestruzzo, in Fig. 4, sia sopra lo strato di sabbia, Fig. 5. Uno strato di isolamento dall'umidità è installato sulla parete. Un film di polietilene con uno spessore di almeno 0,15 mm viene utilizzato come isolamento dall'umidità. o altro materiale impermeabilizzante avvolgibile.

I giunti di testa di materiali resistenti all'umidità sono sovrapposti con una larghezza di sovrapposizione di 200-300 mm. I giunti tra la soletta della base in calcestruzzo del pavimento lungo il terreno e le pareti, nonché tutti gli spazi tra le lastre lungo il terreno nei punti di passaggio di tubi e altri elementi strutturali, devono essere sigillati utilizzando sigillanti non indurenti.

Un'attenta sigillatura è necessaria non solo per prevenire l'umidità, ma anche per

Inoltre, non dimenticarlo le strutture del pavimento non dovrebbero avere un collegamento rigido con le pareti... La guarnizione, articolo 10 in Fig. 5, serve proprio a questo scopo.

Lo spessore della soletta di base in calcestruzzo è di 6 - 8 cm Il massetto deve essere armato nei punti in cui verranno installati sul calcestruzzo tramezzi realizzati con materiali murari. Come fare questo - leggi l'articolo sopra.

La distanza è di 10 mm. tra muro e massetto, in fig. 5, compensa la variazione delle dimensioni lineari del massetto, parquet o laminato con fluttuazioni di umidità.

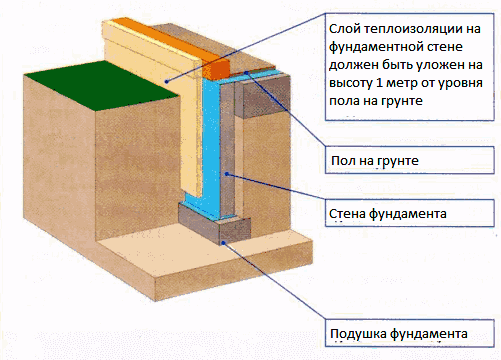

Isolamento del pavimento a terra

Isolamento termico, elemento 11 in Fig. 5., elimina il ponte freddo dalla strada attraverso il plinto, il terreno di riempimento, la soletta di base in calcestruzzo, il massetto - vedere la figura 6.

Secondo il codice delle regole edilizie SP 29.13330.2011, sotto la base in cemento lungo le pareti esterne, nonché le pareti che separano gli ambienti riscaldati da quelli non riscaldati, dovrebbe essere posato sul terreno uno strato di 0,8 m di larghezza. non inferiore alla resistenza termica della parete esterna.

Il calcolo dell'isolamento termico per il pavimento a terra viene eseguito in modo simile. È solo necessario sostituire gli strati del muro con strati del pavimento: seminterrato, terreno, isolamento, lastra di cemento, massetto.

L'isolamento termico per eliminare il ponte freddo può essere posizionato non solo orizzontalmente - sotto il pavimento lungo il perimetro delle pareti esterne, come mostrato in Fig. 5. Invece di una cintura isolante orizzontale, puoi realizzarne una verticale posizionando uno strato di isolamento termico sopra la parete interna o esterna della fondazione - il seminterrato.

Isolamento verticale della fondazione e del seminterrato della casa con pavimenti a terra. L'impermeabilizzazione verticale della fondazione, l'impermeabilizzazione orizzontale del seminterrato e del pavimento devono essere unite ermeticamente - mostrate in blu.

Isolamento verticale della fondazione e del seminterrato della casa con pavimenti a terra. L'impermeabilizzazione verticale della fondazione, l'impermeabilizzazione orizzontale del seminterrato e del pavimento devono essere unite ermeticamente - mostrate in blu. È meglio isolare il seminterrato all'esterno. Con isolamento orizzontale o interno della base ponti freddi rimangono attraverso il seminterrato alle pareti interne della casa.

L'isolamento verticale del seminterrato è interrato nel terreno in modo che l'altezza totale dello strato isolante dal livello del pavimento sia di almeno 1 metro.

Non è necessario disporre uno strato continuo di isolamento termico sull'intera superficie del pavimento in questa struttura. Il terreno alla base del pavimento fornisce l'isolamento termico del pavimento necessario per le condizioni normative per il risparmio energetico.

È più conveniente eseguire il riempimento e la compattazione del terreno alla base del pavimento, nonché versare la base di cemento immediatamente dopo la fondazione, prima che vengano erette le pareti.

Il pavimento a terra è una struttura multistrato, inoltre ogni livello successivo nasconde la lavorazione del livello inferiore... Assicurati di ispezionare, controllare e accettare dall'appaltatore la conformità al progetto e la qualità del lavoro per ogni livello. È più corretto affidare l'accettazione al tuo specialista di fiducia, l'ingegnere di supervisione tecnica.