TEKNISK BESKRIVNING PANNETYP DE

Syfte, tekniska data och anordningar för pannor av DE -typ

Ångpannor DE är utformade för att generera mättad eller överhettad ånga som används för industriella företags tekniska behov, liksom värme-, ventilations- och varmvattenförsörjningssystem.

Pannans huvudsakliga egenskaper och parametrar visas i tabell 1.

Dubbel-trumma vertikala vattenrörspannor tillverkas enligt "D" -designen, vars karakteristiska särdrag är förbränningskammarens sidoplacering i förhållande till pannans konvektiva del.

Den huvudsakliga ingående delar av pannor är de övre och nedre trummorna, den konvektiva bunten och den vänstra ugnsväggen (gastät skiljevägg) som bildar förbränningskammaren, den högra och bakre ugnsväggen samt rören för avskärmning av ugnens främre vägg.

I alla standardpannor är pannans innerdiameter 1000 mm. Längden på trummans cylindriska del ökar med en ökning av ångutsläppet från pannorna från 2250 mm för pannor 4 t / h till 7500 mm för pannor 25 t / h. Avståndet mellan trummornas axlar är 2750 mm.

Trummorna är tillverkade av stålplåt 16GS GOST5520-79 med tjocklek 13 och 22 mm för pannor med ett arbetstryck på 1,4 respektive 2,4 MPa (14 respektive 24 kgf / cm 2).

För åtkomst till insidan av trummorna finns manhål i fram- och baksidan.

Den konvektiva bunten bildas av vertikala rör Ø51x 2,5 mm belägna längs hela cylinderns cylindriska del, anslutna till övre och nedre fat.

Konvektiv balkbredd är 1000 mm för pannor med ångkapacitet på 10; 25 t / h och 890 mm för andra pannor.

Den konvektiva buntens rör på längden är 90 mm, den tvärgående är 110 mm (förutom den genomsnittliga stigningen längs trummornas axel, lika med 120 mm). Rören i den konvektiva buntens yttre rad är installerade med en längdhöjd på 55 mm; vid inloppet till trummorna uppföds rören till två rader av hål.

I konvektiva buntar med pannor 4; 6,5 och 10 t / h installeras längsgående skiljeväggar av gjutjärn eller stegat stål. Pannor 16 och 25 t / h har inga bafflar i bunten.

Den konvektiva bunten separeras från förbränningskammaren med en gastät skiljevägg (vänster förbränningsvägg), i vars bakre del det finns ett fönster för gaserna att komma in i bunten.

Rören i den gastäta skiljeväggen, den högra sidoskärmen, som också bildas under och förbränningskammarens tak, och rören för avskärmning av den främre väggen införs direkt i de övre och nedre trummorna.

Förbränningskammarens tvärsnitt är samma för alla pannor. Dess genomsnittliga höjd är 2400 mm, bredd - 1790 mm. Förbränningskammarens djup ökar med en ökning av pannans ångutmatning från 1930 mm för DE - 4 t / h till 6960 mm för DE - 25 t / h.

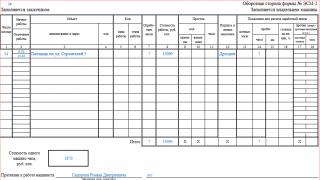

|

Fabriksbeteckning på standardstorlekar |

Paro produktivitet, t / h |

Pannans arbetstryck MPa (kgf / cm 2) |

Ångens tillstånd eller temperatur, ° С |

Total värmeyta, m 2 |

Pannvattenvolym, m 3 |

Pannans ångvolym, m 3 |

Transportabla enhetsdimensioner |

Pannmått efter panncell |

Massa av det transportabla pannblocket, kg |

Pannans vikt enligt anläggningen, kg |

Typ av gasoljebrännare |

Uppskattad bränsleförbrukning för separat förbränning |

Tillbehörsutrustning |

||||||||

|

ekonomiserare |

fläkt |

||||||||||||||||||||

|

Bränsleolja, kg / h |

Gas, m 3 / h |

||||||||||||||||||||

|

DE-4-14GM-O / R / |

mättad |

EB2-94I (BVES-1-2) |

|||||||||||||||||||

|

DE-4-14-225GM-O |

överhettad 225 (+25; -10) |

||||||||||||||||||||

|

DE-6.5-14GM-O / R / |

mättad |

EB2-142I (BVES-2-2) |

VDN-11.2-1000 |

||||||||||||||||||

|

DE-6.5-14-225GM-O |

överhettad 225 (+25; -10) |

||||||||||||||||||||

|

DE-10-14GM-O / R / |

mättad |

EB2-236I (BVES-3-2) |

|||||||||||||||||||

|

DE-10-14-225GM-O |

överhettad 225 (+25; -10) |

||||||||||||||||||||

|

DE-10-24GM-O |

mättad |

||||||||||||||||||||

|

DE-10-24-250GM-O |

överhettad 250 (+25; -10) |

||||||||||||||||||||

|

DE-16-14GM-O / R / |

mättad |

EB2-330I (BVES-4-1) |

VDN-11.2-1500 |

||||||||||||||||||

|

DE-16-14-225GM-O |

överhettad 225 (+25; -10) |

||||||||||||||||||||

|

DE-16-24GM-O |

mättad |

||||||||||||||||||||

|

DE-16-24-250GM-O |

överhettad 250 (+25; -10) |

||||||||||||||||||||

|

DE-25-14GM-O / R / |

mättad |

EB2-808I (BVES-5-1) |

VDN-11.2-1500 |

||||||||||||||||||

|

DE-25-14-225GM-O |

överhettad 225 (+25; -10) |

||||||||||||||||||||

|

DE-25-15-270GM-O |

överhettad 270 (+25; -10) |

||||||||||||||||||||

|

DE-25-15-285GM |

överhettad 285 (+25; -10) |

||||||||||||||||||||

|

DE-25-24GM-O |

mättad |

||||||||||||||||||||

|

DE-25-24-250GM-O |

överhettad 250 (+25; -10) |

||||||||||||||||||||

|

DE-25-24-380GM-O |

överhettad 270 (+25; -10) |

VDN-12.5-1500 |

|||||||||||||||||||

bord 1

Till bordet

Minsta belastning av ångpannor för ånga, beroende på brännarens tillstånd, är 20-30% av den beräknade.

Maximal belastning av pannor i par, med beaktande av tillräcklig sprängning och drag (kortsiktigt) för pannor DE-4-10GM-120% av det beräknade; för pannor DE16-25GM-110% av den beräknade.

Temperatur mata vatten- 100 ° С (+10; -10).

Temperaturen på blåsluften framför brännaren är inte lägre än 10 ° С.

Bokstaven ”O” i pannornas fabriksbeteckning betyder: pannan är mantlad och isolerad.

Vid utrustning av pannor som drivs med eldningsolja med en stålförstärkare, för att öka livslängden för den senare, är det nödvändigt att tillhandahålla ytterligare matvattenvärmare som ger vattenuppvärmning framför ekonomisern till 130 ° C (för att öka väggen temperaturen på ekonomiseringsspolarna). Detta beror på svavelhaltig korrosion vid låga temperaturer som uppstår under dessa förhållanden, som intensivt fortskrider under kondensationen av svavelsyra på kallare, under metallväggens daggpunkt.

Anläggningen kan utrusta pannor med en ångkapacitet på 4; 10 t / h kompakta stålförstärkare levereras i ett block med en panna och matvattenvärmare installerade i den nedre trumman.

Rör på höger förbränningsvägg Ø51x2,5 mm installeras med en längdhöjd på 55 mm; vid inloppet till trummorna uppföds rören till två rader av hål.

Skärmning av främre väggen är gjord av rör Ø51x2,5 mm.

Den gastäta skiljeväggen är gjord av rör Ø51x2,5 mm eller Ø51x4 mm, installerade med en delning på 55 mm. Vid inloppet till trummorna uppföds också rören till två rader med hål. Den vertikala delen av skiljeväggen är tätad med metallavståndsstycken svetsade mellan rören. Delar av rörledningar vid inloppet till trummorna tätas med metallplattor och chamottbetong som svetsas till rören.

Huvuddelen av rören i den konvektiva bunten och den rätta ugnsväggen, liksom rören för att skydda ugnens främre vägg, är anslutna till trummorna genom rullning. För att öka rullfogarnas hållfasthet rullas ett ringformigt spår i hålens väggar som borras under rören som ska rullas. Vid rullning fyller rörets metall fördjupningen och skapar en labyrintförsegling.

Den gastäta skiljeväggens rör är anslutna till trummorna genom elektrisk svetsning eller valsning: en del av rören i den gastäta skiljeväggen, den rätta ugnsväggen och den konvektiva buntens ytterutrustning, som är installerade i hålen som ligger i de svetsade sömmarna eller svetszonen, fästs på trumman med elektrisk svetsning eller rullas.

Utförande av bakrutan i eldstaden, möjligen i två versioner:

1. Rör på ugnens bakre skärm Ø51x2,5 mm, installerade med en stigning på 75 mm, svetsas till skärmens övre och nedre uppsamlare Ø159x6 mm, som i sin tur svetsas till de övre och nedre trummorna.Ändarna på de bakre skärmsamlarna på sidan motsatt trummorna är anslutna med ett ouppvärmt cirkulationsrör Ø76х3,5 mm. förbränningskammare, ansluten till trummorna genom rullning.

2. C -formade rör Ø51x2,5 mm, som bildar ugnens bakre skärm, installeras med en stigning på 55 mm och kopplas till trummorna genom att rulla.

Övervärmare för pannor 4; 6,5 och 10 t / h är gjorda av spolrör Ø32x3 mm.

Enstegsövervärmaren installeras bakom den första delen av den konvektiva bunten vid svängningen av den konvektiva gasledningen. Mättad ånga från den övre trumman styrs av ett bypassrör till överhettarens övre inloppsrör Ø159x6 mm. Överhettad ånga släpps ut från det nedre huvudet.

På pannor 16 och 25 t / h vid tryck på 1,4 och 2,4 MPa med ångöverhettning vid 225 ° C och 250 ° C är övervärmare vertikala från två rader rör Ø51x2,5 mm. Rör på den yttre raden, när de kommer in i kollektorerna Ø159x6 mm, är kapslade upp till Ø38 mm. En tvåstegs övervärmare är placerad i början av den konvektiva bunten (mittemot utgångsfönstret från ugnen). Övervärmarens yttre rad, gjord av höljesrör, fungerar samtidigt som en del av pannblockets inneslutande vägg. Mättad ånga från den övre trumman styrs av bypassrör Ø108x4,5 mm till den övre uppsamlaren i det första överhettningssteget som ligger andra nedströms gaserna. Efter att ha passerat rören i det första steget, den nedre uppsamlaren på Ø159x6 mm och rören i den andra överhettningssteget, tillförs ånga till utloppet på kollektorn Ø159x6 mm.

Övervärmaren för DE-25-24-380 GM-pannan är spoltyp tillverkad av rör Ø38x3 mm, tvåstegs och ligger i början av den konvektiva bunten längs hela rökrörets bredd. För att reglera överhettning används en ytavvärmare i pannans nedre trumma och två reglerventiler.

Mättad ånga från den övre trumman riktas till den övre uppsamlaren i det första överhettningssteget (den andra under gasförloppet) med hjälp av förbikopplingsrör Ø108x4,5 mm. Efter att ha passerat spolarna och det första steget, riktas ånga från kollektorns nedre utlopp antingen av två rör Ø108x4,5 mm till avhettningsvärmaren, eller av ett rör Ø108x4,5 mm till den nedre uppsamlaren i det andra överhettningssteget ( den första under gasernas gång).

Efter att ha passerat det andra steget matas ånga genom det övre grenröret till utloppet. Övervärmare uppsamlare är gjorda av rör Ø159x6 mm.

Pannor med ånggenereringsförmåga 4; 6,5 och 10 t / h är gjorda med ett enstegs avdunstningssystem. I pannor 16; 25 t / h - tvåstegs avdunstningssystem. Det andra avdunstningssteget, med hjälp av tvärgående skiljeväggar i trummorna, inkluderar den bakre delen av vänster och höger skärm i ugnen, den bakre skärmen och en del av konvektionsstrålen i zonen med mer hög temperatur gaser.

Det andra avdunstningssteget matas från det första steget genom ett bypassrör Ø108 mm som passerar genom den övre trummans tvärgående skiljevägg. Kretsen för det andra avdunstningssteget har ouppvärmda ställrör Ø159x4,5 mm.

Sänklänken för pannornas 4 cirkulationskretsar; 6,5 och 10 t / h, och det första steget med avdunstning av pannor 16 och 25 t / h är de minst uppvärmda rörraderna i den konvektiva bunten under gasförloppet.

V vattenutrymme den övre trumman innehåller ett matarrör och baffelplattor, i ångvolymen finns separationsanordningar.

I den nedre trumman finns en anordning för ånguppvärmning av vatten under uppvärmning, en perforerad utrensningsrörledning och grenrör för dränering av vatten.

Som primära separationsanordningar används baffelskydd och styrlock installerade i den övre trumman, som säkerställer tillförseln av ång-vattenblandningen till vattennivån. Som sekundära separationsanordningar används perforerat ark och lamellavskiljare.

Baffelplattor, styrlock, lamellavskiljare och perforerade ark är avtagbara för möjligheten till fullständig kontroll och reparation av rörledningar med trumman och själva trumman. Alla separationsanordningar är fästa på de halvkopplingar som är svetsade på trumman med hjälp av dubbar och muttrar. Demontering och montering av spjälseparatorer och perforerade ark utförs element för element. Demontering av baffelplattorna börjar från bottenskärmen. Monteringen av separationsanordningarna utförs i omvänd ordning.

När du monterar ångseparationsanordningar bör du vara uppmärksam på skapandet av densitet vid korsningen mellan baffelplattorna med varandra och vid fästpunkterna på halvkopplingarna, liksom vid fästpunkterna för styrvisiren till remsan med dubbar: installera nya paronitpackningar smorda med grafit.

Om det är nödvändigt att justera vattenkemisk regim för pannorna, bör införandet av fosfater förses med en linje mellan ekonomisatorn och pannan.

På pannor med en ångkapacitet på 4; 6,5 och 10 t / h kontinuerlig avblåsning tillhandahålls från den bakre skärmens nedre uppsamlare (i fallet när den bakre skärmen har en uppsamlare). På pannor med en ångkapacitet på 4; 6.5 och 10 t / h där ugnens bakre skärm är gjord av C-formad Ø51 mm, kombineras pannornas periodiska nedblåsning med den kontinuerliga nedblåsningen som utförs från den nedre trummans främre botten: det rekommenderas att skär i rörledningen för den periodiska avblåsningen i intervallet mellan avstängnings- och regleringselementen på linjen kontinuerlig avblåsning.

Pannor med en ångkapacitet på 16 och 25 t / h har kontinuerlig blåsning från det andra avdunstningssteget (saltutrymme) på den övre trumman och periodisk blåsning från de rena och saltade facken på den nedre trumman och den nedre rubriken på den bakre skärmen ( om bakskärmen har en uppsamlare).

Rökgasutlopp från pannor med ångkapacitet 4; 6,5 och 10 t / h utförs genom ett fönster på pannans bakvägg. På pannor med en ångkapacitet på 16 och 25 t / h går rökgasutloppet genom ett fönster i pannans vänstra sidovägg i änden (i riktning mot gaserna) på den konvektiva bunten.

För att rengöra den yttre ytan av de konvektiva buntrören från avlagringar är pannor utrustade med stationära fläktar eller en våggenerator (WG).

Fläkten har ett rör med munstycken som måste roteras vid blåsning. Den yttre delen av apparaten är fäst vid höljet på pannans vänstra konvektiva vägg. Rotationen av fläktröret görs manuellt med hjälp av ett handhjul och en kedja.

För blåsning används mättad eller överhettad ånga från driftpannor vid ett tryck av minst 0,7 MPa.

Stötvågsgeneratorn, liksom gaspulsrengöring (GIO), är en representant för stötvågsrengöringsmetoden baserad på växelverkan mellan förorenade värmeytor med en chockvåg och ett höghastighetsflöde av förbränningsprodukter som bildas under förbränningen av en pulverladdning.

Enheten av en bärbar typ med en vikt på 17 kg består av en chockvåggenerator själv med en fjärrkontroll, en motsvarande fat och en pulverladdning.

För att utföra aktiviteter med denna rengöringsmetod är pannorna utrustade med speciella rör och installationsplatser (fästpunkter till höljet).

För att avlägsna sotavlagringar från konvektionsstrålen installeras luckor på pannans vänstra sida.

Alla pannor har tre kikluckor - två på höger sida och en på förbränningskammarens bakväggar.

Hålet i sprängventilen eller brännarens lans kan fungera som ett brunn i ugnen.

Explosionsventiler på pannor 4; 6,5; 10 t / h finns på pannans framsida. På pannor 16 och 25 t / h finns tre explosiva ventiler - en på frontväggen och två på pannröret.

Pannor tillverkas på fabriken i form av en transportabel enhet, monterad på en basram och inkluderar: fat, rörsystem, övervärmare (för pannor med överhettad ånga), ram, isolering och hölje.

Pannor kan också tillverkas i ett block utan isolering och hölje installerat på fabriken: i detta fall utförs pannblockets isolering och hölje vid installation på det sätt som beskrivs nedan.

Tät avskärmning av sidoväggarna (relativt röravstånd S = 1,08), taket och botten av förbränningskammaren gör det möjligt att använda lätt isolering med en tjocklek av 100 mm på pannor, på ett lager av chamottbetong med en tjocklek på 15-20 mm, appliceras längs gallret. Asbest-vermikulitplattor eller motsvarande när det gäller termofysiska egenskaper används som isolering.

Fodret på den främre väggen är gjord av eldfasta tegelstenar av klass A eller B av kiselstenar, isolerande plattor, baksidans foder är gjord av eldfasta tegelstenar och isoleringsplattor.

För att minska luftinfiltrationen täcks den yttre isoleringen med en 2 mm tjock plåtmantel som är svetsad på ramen.

Foder- och isoleringsmaterial levereras inte av fabriken.

Isoleringsteknisk dokumentation designorganisationer och kunder.

Pannblock, i vars märkning den sista bokstaven är O, tillverkas och levereras av fabriken i isolering och hölje.

Mullite-silica filt MKRV-200 GOST 23619-79 och mineralullökad temperaturbeständighet TU36.16.22-31-89, placerad mellan täta inneslutande värmeytor och pannkåpan.

För att täta de ringformiga luckorna vid trummans ingång, i explosiva ventiler, brännarflänsar, brunnslock och andra enheter används asbestpapp KAON-1-5 GOST 2850-80 och asbestsnör SHAON 22 GOST 1779-83.

Mantelplåtar av block som levereras i isolering har en tjocklek på 3 mm, 2 mm - för pannor som levereras utan isolering, och svetsas längs hela konturen av anliggningen till ramelementen.

Mer detaljer om isolering (foder) av pannor beskrivs i avsnitten för installation och reparation av pannor.

Stödramen tar upp belastningen från pannelementen som arbetar under pannvattnets tryck, liksom bandramen, isoleringen och höljet.

Belastningen från pannans tryckelement och pannvatten överförs till stödramen genom den nedre trumman.

För att installera den nedre trumman finns de främre och bakre tvärbalkarna med stödkuddar i stödramkonstruktionen, liksom stöd - två till höger om trumman (från ugnssidan) på tvärbalkarna och två till vänster trumman på den längsgående balken.

Den nedre trumman på pannans framsida fixeras orörligt genom att svetsa trumman till stödramens tvärbalk genom ringen och fasta stöd. Ramen och höljet på pannans framsida är också fästa vid den nedre trumman. Termisk expansion av trumman tillhandahålls mot den bakre botten, för vilken de bakre stöden är rörliga. På botten av den nedre trumman är ett riktmärke installerat för att styra trummans (panna) termiska expansion. Installation av riktmärken för att kontrollera värmeutvidgningen av pannor i vertikala och tvärgående riktningar är inte nödvändig, eftersom pannornas konstruktion ger termisk rörelse i dessa riktningar.

För förbränning av eldningsolja och naturgas är gasoljebrännare HMP och GM installerade på pannor (tabell 1).

Brännarnas huvudenheter är gasdelen, skovel för luftvirvling, munstyckeenhet med huvud- och reservånga-mekaniska munstycken och flikar som tjänar till att stänga öppningarna på det borttagna munstycket.

På brännarens framsida finns en blick och en tändskyddsanordning.

Förbränningskammaren för tvåstegs bränsleförbränning, installerad på pannor på 25 t / h, inkluderar en kaross, inre och yttre skal och en tangentiell luftvirvlare.

Hela bränslet levereras till GMP-16-brännaren installerad från framsidan av förbränningskammaren vid tvåstegs bränsleförbränning. Där, genom den ringformiga slitsen som bildas av ytterhöljet och förbränningskammarens inre skal, tillförs primärluft (70% av den totala mängden luft som krävs för fullständig förbränning av bränslet), sekundärluft (30% av den totala ) går in genom den ringformiga luckan och de tangentiella virvlarkamerorna. Rotationsriktningarna för primär- och sekundärluften är desamma.

Förbränningskammaren för tvåstegs bränsleförbränning är skyddad från flamstrålning av eldfast murverk av A-klass chamotte.

Omfattningen av GMP-16-brännaren är konisk typ med en öppningsvinkel på 35 ° per sida, för GM-10, GM-7, GM-4.5 och GM-2.5 brännare-konisk typ med en öppningsvinkel på 25 ° per sida.

Brännare GM-7, GM-4.5 och GM-2.5 med flyg-virvel, brännare GM-10-direktflöde virvel.

Pannorna är seismiskt resistenta mot seismisk påverkan med en intensitet på upp till 9 poäng (på skalan MSK-64) inklusive.

Pannornas konstruktion förbättras ständigt, därför kan enskilda enheter och delar skilja sig något från dem som beskrivs i

instruktioner.

MONTERING, MÄTINSTRUMENT OCH SÄKERHETSANORDNINGARPANNETYP DE

Varje panna är utrustad med två fjäderbelastade säkerhetsventiler.

På pannor utan överhettare är båda ventilerna installerade på pannans övre trumma.

På pannor med överhettare är en ventil installerad på trumman, den andra på överhettarens utloppsrör.

Ventilerna justeras enligt instruktionerna i motsvarande avsnitt i "Installationsanvisningar".

Pannorna är försedda med två direktverkande vattennivåindikatorer, som är anslutna till rör som kommunicerar med ångvolymerna i den övre trumman.

I pannor med en ångkapacitet på 16 och 2,5 t / h med ett tvåstegs avdunstningssystem är en av vattennivåindikatorerna ansluten till det rena facket, den andra till saltfacket.

Installation av indikatorer och deras underhåll utförs i enlighet med den medföljande tekniska dokumentationen för anläggningen och reglerna för pannor (avsnitt 6.3).

Pannorna är utrustade med erforderligt antal tryckmätare och kopplingar. ..

Ångpannor i DE-serien är dubbeltrumma, vertikala vattenrörsanordningar med naturlig cirkulation, en D-formad förbränningskammare och en konvektiv bunt placerad parallellt med förbränningskammaren.

Sådana anordningar levereras i en transportabel enhet (en panna i ett hölje och isolering med en medföljande brännare; version med en integrerad är möjlig), komplett med instrumentering, beslag, samt en uppsättning, stegar, plattformar och en överhettare.

Enhet och fördelar med DE -pannor

Pannor i DE -serien har följande fördelar:

- Driftsäkerhet och ökad resurs.

- Tillräckligt hög effektivitet - upp till 93%.

- Möjligheten att arbeta med ånggenerering och vattenuppvärmning.

- Pannan är transportabel, levereras på ett block, enkelt installerad och ansluten till verktyg.

DE -serien utrustning består av 2 fat (övre och nedre), rörsystem, ytterligare komponenter. Economizers används som uppvärmningsplan.

Efter överenskommelse med kunden är alla pannor utrustade med inhemska eller utländska brännare. DE -modifieringar avsedda för användning med gasformiga bränslen kan utrustas med ett rengöringssystem för uppvärmningsytor.

Förbränningskammaren är placerad på den laterala sidan av den konvektiva bunten, utrustad med vertikala rör expanderade både i övre och nedre fat.

Förbränningsblockets sammansättning: konvektionsbalk, fram-, sido- och bakskärmar. Den konvektiva bunten separeras från förbränningskammaren med en gastät skiljevägg; i den bakre delen finns ett fönster avsett för direkt inträde av gaser i bunten.

Skott i längdriktningen är installerade för att bibehålla gashastigheterna direkt i de konvektiva buntarna.

Så, rökgaser, som passerar helt längs hela sektionen av konvektionsstrålen, går ut genom den främre väggen in i en låda som ligger ovanför förbränningskammaren och flödar genom den till.

Ånggas-oljepannor i DE-serien tillhör typen av vertikala vattenrörsapparater med dubbel trumma och är konstruerade för industriell produktion av mättad ånga, vars tryck är 1,4 MPa, och temperaturen är 194 ° C.

Ånggas-oljepannor i DE-serien tillhör typen av vertikala vattenrörsapparater med dubbel trumma och är konstruerade för industriell produktion av mättad ånga, vars tryck är 1,4 MPa, och temperaturen är 194 ° C.

Så, DE 25 -enheter används för att producera ånga som används för industriellt företags tekniska arbete; som värmeutrustning; i ventilations- och varmvattenförsörjningssystem.

Ångpanna DE 25 14 har följande komponenter: övre och nedre fat med en diameter på 1000 mm, en konvektionsbunt och en förbränningskammare placerad på sidan av den konvektiva delen av enheten längs den konvektiva bunten.

Samtidigt är avståndet mellan trummornas axlar för alla standardstorlekar detsamma, och ökningen av ångproduktion upp till 25 t / h uppnås genom att öka trummornas längd, förbränningskammaren och även den konvektiva stråle.

Utrustning DE 10 14 och DE 4 14

Låt oss överväga vad märkningen "DE 10 14 250GM ångpanna" betyder:

Låt oss överväga vad märkningen "DE 10 14 250GM ångpanna" betyder:

10 - kapacitet, 10 ton ånga / timme.

14 - tryck, 1,4 MPa.

250 - uppvärmd ångtemperatur, 250 'C

GM - bränslebild: GM - flytande bränsle (gas, eldningsolja, etc.).

Sådana ånganläggningar levereras som en enda transportabel enhet i ett speciellt foder och hölje. Leveransuppsättningen innehåller en gasoljebrännare, beslag inom pannans gränser, trappor, plattform.

Ångpanna DE 4 14, vars ångkapacitet är upp till 4 t / h, har en diameter på övre och nedre fat på 700 mm, andra typer - 1000 mm. Avståndet mellan trummorna är 1700 och 2750 mm (maximalt tillåtet enligt kraven för blocktransporten). För direkt åtkomst till trummans insida finns det brunnsportar i fram- och baksidan.

Ångpannans egenskaper DE 16 14

Ångpanna DE 16 14 har ett tvåstegs ånggenereringsschema. Det andra steget inkluderar den bakre delen av kammarskärmarna, liksom delen av konvektionsstrålen som ligger i zonen med den högsta gastemperaturen. Kretsarna i tvåstegs ånggenereringsschemat har ett ouppvärmt system. I enheter med en kapacitet på 16 t / h är överhettaren vertikal, tömd från två rörledningar.

När du väljer en leverantör av värmeutrustning måste du vara uppmärksam på utbudet av arbete.Eftersom det är mycket bekvämt om leverantören har möjlighet att erbjuda konstruktionsarbete, installation och efterföljande underhåll av utrustningen.

för drift på naturgas / eldningsolja

kapacitet 16,0 t / h

Panna DE-16-14GM-O (E-16-1.4GM) är en ångpanna, vars huvudelement är de övre och nedre trummorna, en ugn som bildas av skärmade väggar med en brännare och ett knippe vertikala rör mellan trummor.

Specifikationer

| Ej tillgängligt | Indikatornamn | Menande |

|---|---|---|

| 1 | Layout ritning nummer | 00.8022.520 |

| 2 | Panntyp | Ånga |

| 3 | Design bränsletyp | 1 - Gas; 2 - Flytande bränsle |

| 4 | Ångkapacitet, t / h | 16 |

| 5 | Arbetstryck (övertryck) för kylvätskan vid utloppet, MPa (kgf / cm 2) | 1,3(13,0) |

| 6 | Ångtemperatur vid utloppet, ° С | mätta 194 |

| 7 | Matningsvattentemperatur, ° С | 100 |

| 8 | Uppskattad verkningsgrad (bränsle nr 1),% | 93 |

| 9 | Uppskattad verkningsgrad (bränsle nr 2),% | 90 |

| 10 | Design bränsleförbrukning (bränsle nr 1), kg / h (m 3 / h - för gas och flytande bränsle) | 1141 |

| 11 | Design bränsleförbrukning (bränsle nr 2), kg / h (m 3 / h - för gas och flytande bränsle) | 1088 |

| 14 | Transportabla blockmått, LxBxH, mm | 7180x3030x4032 |

| 15 | Layoutmått, LxBxH, mm | 855x5240x6072 |

| 16 | Pannvikt utan ugn (transportabelt pannblock), kg | 19130 |

| 17 | Pannvikt utan ugn (inom fabriksleverans), kg | 20750 |

| 18 | Leverans typ | Monterad |

| 19 | Grundläggande komplett uppsättning | Pannblock blockerad och isolerad Stegar och plattformar Brännare GM-10 |

Enheten och funktionsprincipen för pannan DE-16-14GM-O (E-16-1.4GM)

I pannan DE-16-14GM-O (E-16-1.4GM) är den övre och nedre trummans innerdiameter 1000 mm.

Skiljeväggens rör och den högra sidoskärmen, som också bildas under och förbränningskammarens tak, införs direkt i de övre och nedre trummorna. Rörändarna på den bakre skärmen är svetsade till de övre och nedre fördelarna. Rör på pannans främre skärm DE-16-14GM-O (E-16-1.4GM) expanderas i övre och nedre fat.

I den övre trummans vattenutrymme finns ett matningsrör och ett rör för införande av fosfater, i ångvolymen finns en separationsanordning. Den nedre trumman innehåller en anordning för ånguppvärmning av vatten i trumman under avfyrning och munstycken för dränering av vatten, perforerade rör för periodisk blåsning.

Förbränningskammaren för pannan DE-16-14GM-O (E-16-1.4GM) är separerad från den konvektiva bunten med en gastät skiljevägg, i vars bakre del det finns ett fönster för gaser som kommer in i bunten. Baffeln är gjord av tätt monterade och svetsade rör. Vid ingången till trummorna böjs rören i två rader. Den vertikala delen av skiljeväggen tätas av metallavståndsstycken svetsade mellan rören. Den konvektiva bunten i DE-16-14GM-O (E-16-1.4GM) -pannan bildas av korridorbelägna vertikala rör som expanderas i de övre och nedre trummorna.

Eldrutans bakre skärm finns i två versioner:

Rören på ugnens bakre skärm svetsas till skärmens övre och nedre uppsamlare, som i sin tur svetsas till de övre och nedre trummorna. Ändarna på de bakre skärmsamlarna på sidan motsatt trummorna är anslutna med ett ouppvärmt återcirkulationsrör. För att skydda recirkulationsrören och kollektorerna från värmestrålning installeras två rör i slutet av förbränningskammaren, anslutna till trummorna genom rullning.

C-formade rör bildar ugnens bakre skärm och kopplas till trummorna genom att rulla.

Pannan DE-16-14GM-O (E-16-1.4GM) har inga skiljeväggar i konvektionsstrålen, och den nödvändiga nivån på gashastigheter upprätthålls också genom att ändra strålbredden. Rökgaser passerar genom hela sektionen av konvektionsstrålen och går ut genom den främre väggen in i gaslådan, som är placerad ovanför förbränningskammaren. Sedan, genom gaslådan, passerar rökgaserna till ekonomisatorn som ligger bakom pannan DE-16-14GM-O (E-16-1.4GM).

Pannan DE-16-14GM-O (E-16-1.4GM) använder indunstning i två steg. Den bakre delen av ugnsskärmarna och den konvektiva bunten som ligger i zonen med en högre gastemperatur införs i det andra avdunstningssteget. Kretsarna i det andra avdunstningssteget har ett ouppvärmt sänkningssystem.

Konturerna på sidoskärmarna och konvektionsstrålen i pannan DE-16-14GM-O (E-16-1.4GM), liksom pannans främre skärm, stängs direkt för trummorna. Konturerna på den bakre skärmen på DE-16-14GM-O (E-16-1.4GM) pannan är anslutna till trumman genom mellanliggande uppsamlare: den nedre-fördelande (horisontell) och den övre-uppsamling (lutande) . Ändarna på mellanhuvudena på sidan motsatt trummorna förenas av ett ouppvärmt cirkulationsrör.

Som primära separationsanordningar används baffelskärmar och styrlock installerade i den övre trumman, som ger ång-vattenblandningen till vattennivån. Ett perforerat ark och spjälseparator används som sekundära separationsanordningar.

I pannan DE-16-14GM-O (E-16-1.4GM) är övervärmare vertikala, dränerade från två rörrader med en diameter på 51x2,5.

För förbränning av eldningsolja och naturgas är en GMF-gasoljebrännare installerad på pannan DE-16-14GM-O (E-16-1.4GM).

Brännarens huvudkomponenter är: gassektionen, skovel för luftvirvling, munstyckenhet med huvud- och reservånga-mekaniska munstycken.

Pannan DE-16-14GM-O (E-16-1.4GM) är utrustad med erforderligt antal beslag och instrument.

Överföringen av ångpannan DE-16-14GM-O (E-16-1.4GM) till varmvattenläget möjliggör, förutom att öka produktiviteten hos pannanläggningar och minska kostnaderna för egna behov i samband med drift av foder pumpar, värmeväxlare för nätvatten och kontinuerlig utblåsningsutrustning, samt att minska kostnaderna för vattenrening, minskar bränsleförbrukningen avsevärt.

Den genomsnittliga driftseffektiviteten för en pannanordning som används som vattenvärmeenhet ökar med 2,0-2,5%.

Panna DE-16-14GM-O (E-16-1.4GM) levereras till kunden med en transportabel enhet (en enhet i hölje och isolering med en installerad brännare; valfritt med en inbyggd ekonomiser) komplett med instrumentering, beslag och beslag i pannan, stegar och plattformar, en övervärmare (efter överenskommelse).

Denna sida finns med följande frågor: DE-16-14GM-O (E-16-1.4GM), DE-16-14GM-O, E-16-1.4GM, de 16-14gm-o, e 16- 1.4gm, de 16 14gm o, e 16 1.4gm, de 16 14, e 16 1.4, panna de 16 14, panna e 16 1.4, de 14, e 1.4, de 16, e 16 1.4, panna de 14, panna e 1.4, panna de 16, panna e 16 1.4, de 16 14 de panna de 16 14 pannor de 16 14 ångpanna de 16 14 ångpannor de 16 14 varmvattenpannor de 16 14 panndiagram de 16 14 pannanordningar de 16 14 automatics de ketel de pannor de.

Ryska federationens federala myndighet för utbildning

Statlig utbildningsinstitution för högre yrkesutbildning

Moscow Academy of Public Utilities and Construction

Fakulteten för tekniska system och ekologi

Institutionen för värme- och gastillförsel och ventilation

Kursprojekt

disciplin: Värmegenererande anläggningar

om ämnet: Termisk beräkning av pannan DE16 - 14GM

Moskva, 2011

Introduktion

Gas-och-olja vertikal vattenrörspanna DE16 t / h är utformad för att generera mättad och lätt överhettad ånga, som går till industriella företags tekniska behov, till värme-, ventilations- och varmvattenförsörjningssystem. Pannans förbränningskammare är belägen på sidan av den konvektiva bunten som bildas av vertikala rör, utsvängda övre och nedre fat. Brännkammarens bredd längs sidoväggsrörens axlar är 1790 mm. Pannornas huvudkomponenter är de övre och nedre trummorna, den konvektiva bunten, fram-, sido- och bakre skärmar som bildar förbränningskammaren. Rören på den högra sidoskärmen, som också bildar golvet och taket i förbränningskammaren, införs direkt i övre och nedre fat. Framskärmsrören expanderas i övre och nedre fat. Diametern på de övre och nedre trummorna är 1000 mm. Det vertikala avståndet mellan trummorna är 2750 mm. Längden på trummans cylindriska del är 7500 mm. För åtkomst till insidan av trummorna finns det speciella manhål i fram- och baksidan av var och en av dem. Trummaterialet för pannor med ett arbetstryck på 1,36 MPa och 2,36 MPa är 16GS stål, väggtjocklek är 13 respektive 22 mm. I den övre trummans vattenutrymme finns ett matningsrör och ett rör för införande av fosfater, i ångvolymen finns separationsanordningar. Den nedre trumman innehåller perforerade rör för blåsning, en anordning för ånguppvärmning av vatten i trumman under avfyrning och munstycken för dränering av vatten.

Pannor med en ångkapacitet på 16 t / h har kontinuerlig blåsning från det andra avdunstningssteget (saltfack) på den övre trumman och periodisk blåsning från den nedre trumman på den bakre skärmens nedre sidhuvud, om sådan finns. DE16-14GM-pannor är tillverkade med ett tvåstegs avdunstningssystem. Det andra avdunstningssteget med hjälp av tvärgående skiljeväggar i trummorna inkluderar den bakre delen av höger och vänster skärm i ugnen, den bakre skärmen och en del av den konvektiva bunten som ligger i zonen med en högre gastemperatur. Det andra avdunstningssteget matas från det första genom ett förbikopplingsrör med en diameter på 108 mm som passerar genom den övre trummans tvärgående skiljevägg. Kretsen för det andra avdunstningssteget har ouppvärmda ställrör med en diameter på 159x4,5 mm. Sänklänken för pannornas cirkulationskretsar och det första avdunstningssteget är de minst uppvärmda rörraderna i den konvektiva bunten som varar längs gasens gång. Den konvektiva bunten separeras från förbränningskammaren med en gastät skiljevägg, i vilken det finns ett fönster för gaserna att komma in i bunten. Skiljeväggen är gjord av tätt åtskilda (S = 55 mm.) Och sammansvetsade rör med en diameter på 51 x 2,5 mm. När du kommer in i trummorna böjs rören i två rader. Ledningspunkterna är förseglade med metalldistanser och sämsk betong. Rökgasernas utlopp från pannorna sker genom ett fönster i vänster sidovägg i slutet av den konvektiva bunten. Alla pannor har samma cirkulationsschema. Sidoskärmens kontur och konvektionsstrålen stängs direkt på trumman.

Övervärmare vertikal, dränerad från två rörrader med en diameter på 51 x 2,5 mm.

Beklädnaden på framväggen är gjord av eldfasta tegelstenar 125 mm tjocka och flera lager av isoleringsskivor 175 mm tjocka, den totala tjockleken på beklädnaden på framväggen är 300 mm. Bakväggens foder består av ett lager av eldstad tegelstenar 65 mm tjocka och flera lager isoleringsskivor 200 mm tjocka. Fodrets totala tjocklek är 265 mm. för att minska sugningen täcks panngasbanan utanför isoleringen med en 2 mm tjock metallplåtmantel, som är svetsad på bandramen.

Gjutjärnsförstärkare gjorda av VTI -rör används som värmeytor för pannor.

Pannorna är utrustade med stationära fläktar på vänster sida av dem. För blåsning av pannorna används mättad eller överhettad ånga med ett tryck på minst 0,7 MPa.

Varje DE-panna är utrustad med två fjäderbelastade säkerhetsventiler, varav en är en reglerventil.

Lastregleringsintervallet är 20-100% av den nominella ångkapaciteten. Det är tillåtet att arbeta med en belastning på 110% av den nominella ångkapaciteten.

Initial data

Ångkapacitet - 16 t / h (4,44 kg / s)

Tryck - 1,4 MPa (14 atm)

Matningsvattentemperatur - 95 ° С

Bränsletyp - lågsvavlig eldningsolja.

![]()

![]()

Pannans inloppstemperatur -

Värmekapacitet för luft vid -

Avgastemperatur - 200 ° С

Torr återstod av källvatten - 400 mg / kg

Kondensatavkastningsprocent - 50%.

Konstruktiva egenskaper hos DE16-14GM-pannan:

Ugnens volym enligt ritningarna

Hel yta på ugnens väggar enligt ritningarna ![]()

![]()

Stråleuppfattande yta på eldstaden ![]()

![]()

Konvektiv rördiameter ![]()

![]()

Tvärgående rörhöjd

Längsgående rörhöjd

Genomsnittlig rörhöjd

Rökgasbredd

Genomsnittlig rökhöjd

Antal rör i en rökrör

Antal rader av rökrör

Tvärsnitt för passage av gaser i gasledningen ![]()

![]()

Stråleuppvärmningsyta ![]()

![]()

1.

Beräkning av volymer luft och förbränningsprodukter

Nettovärdvärde för flytande bränsle:

Teoretisk mängd luft som krävs för förbränning av 1 m3 bränsle:

Den teoretiska mängden förbränningsprodukter som bildas vid förbränning av flytande bränsle med överskottsluftförhållande:

Triatomiska gaser:

diatomiska gaser:

vattenånga:

Överskottsluftförhållande> 1

Värdet av överskottsluftförhållandet i ugnen:

Pannrör:

Economizer:

Volymen överskottsluft i förbränningsprodukterna från pannelement kommer att vara:

![]()

Rökkanal

Economizer

Överdriven volym vattenånga i förbränningsprodukter av pannelement:

Rökkanal

Economizer

Faktisk total volym rökgaser från pannelement:

Rökkanal

Economizer

Volymfraktion av triatomiska gaser av pannelement:

![]()

Rökkanal

Economizer

Volymfraktion av vattenånga av pannelement:

![]()

Rökkanal

Economizer

Total volymfraktion efter pannelement:

![]()

Rökkanal

Economizer

2. Entalpi av luft- och förbränningsprodukter

![]()

där ,,, är den specifika värmekapaciteten för respektive triatomiska gaser, vattenånga, diatomiska gaser (kväve) och luft, ,, deras värden anges i tabellen.

Luftentalpi vid pannans inlopp:

Entalpi av den teoretiskt erforderliga luftvolymen.

Förbränningskammare:

Pannrör:

Economizer:

Entalpi för den teoretiskt erforderliga volymen av förbränningsprodukter.

Förbränningskammare:

Pannrör:

Economizer:

Entalpi av förbränningsprodukter med överflödig luft.

var är entalpin av överskottsluft vid en temperatur som motsvarar temperaturen hos förbränningsprodukterna.

Förbränningskammare:

Pannrör:

Economizer:

3. Uppskattad värmebalans och bränsleförbrukning

Värmebalansen i en pannanhet är likvärdigheten mellan värmen som tillförs den och mängden användbar värme och värme som förbrukas för att täcka värmeförluster. Värmen som tillförs pannan kallas tillgänglig värme.

var är den lägsta förbränningsvärmen för bränslets arbetsmassa, kJ / kg;

Värme som införs i pannan med luft när den värms utanför enheten, kJ / kg:

var är överskottsluftförhållandet;

Värmeinnehåll i den teoretiskt erforderliga mängden luft vid inloppet till pannanheten och kall luft, kJ / kg;

Fysisk värme som införs av bränsle, kJ / kg:

![]()

var är den specifika värmen för arbetsbränslet, kJ / (kg · K);

Bränsletemperatur, єС, (för eldningsolja tas det beroende på dess viskositet 90-130 єС:

Värme som införs i enheten genom ångförstoring av flytande bränsle, kJ / kg:

var går ångans entalpi till bränsleförstoring, kJ / kg.

Gasoljebrännare av GMGm-typen installeras på pannor i DE-serien, med ångmekanisk finfördelning med en obetydlig ångförbrukning, därför kan värdet försummas.

Värmebalansen sammanställs för en pannanhet för 1 kg vätska eller 1 m3 gasformigt bränsle under normala förhållanden.

Värmebalansekvation:

var är den värme som genereras av pannan, kJ / kg;

Värmeförlust med avgående förbränningsprodukter, kJ / kg:

![]()

var är rökgasentalpin, bestämd från h-t-diagrammet, vid motsvarande värden för överskottsluftförhållandet bakom pannan vid den valda rökgastemperaturen, kJ / kg;

Entalpin för den teoretiskt erforderliga volymen kall luft, bestämd vid temperaturen för luften som kommer in i pannan.

Värmeförlust från kemisk ofullständighet vid förbränning, kJ / kg;

Värmeförlust från mekanisk ofullständighet av förbränning sker endast vid förbränning av fast bränsle;

Värmeförlust till miljön (från extern kylning), kJ / kg;

Den fysiska värmen som bränslet tillför när bränslet bränns. Du kan ignorera det.

Beräkning av värmebalansen i pannan.

Luftentalpi vid inloppet till pannan vid luftens värmekapacitet vid inloppet till pannan:

Rökgasentalpi:

Värmeförlust med rökgaser:

Värmeförluster från kemiskt värmevärde enligt standardmetoden:

Värmeförlust från mekanisk underförbränning enligt standardmetoden:

Värmeförluster från förluster till miljön enligt standardmetoden:

Värmeförlust summa:

Pannans effektivitet:

Bränsleberäkning.

Panna ångutgång - ![]()

![]() .

.

Matningstemperatur vid inloppet till vattenfördelaren:

Entalpi av matvatten vid inloppet till vattenfördelaren:

Enthalpy av ånga bakom pannan:

Netto pannkraft:

Bränsleförbrukning:

Värmehållande koefficient i eldstaden:

4. Kontroll av förbränningskammarens beräkning

Verifieringsberäkningen av pannanhetens ugn utförs för att bestämma parametrarna som kännetecknar ugnens termiska driftsätt. Temperaturen hos förbränningsprodukterna vid utloppet från ugnen överensstämmer med driftsförhållandena.

Rökgastemperatur:

Ugnsväggarnas totala yta (totalytan på alla ytor som begränsar förbränningskammarens volym (avskärmade och oskärmade väggar, valv, utgångsfönster, golv, etc.)):

![]()

![]()

Området för ugnens strålningsmottagande yta:

![]()

![]()

Förbränningskammarens volym:

Ugnens skärmningsgrad:

värmepanna för förbränningsluft

![]()

Föroreningskoefficient eller stängning av skärmar (tar hänsyn till en minskning av värmebildning av skärmar på grund av deras kontaminering eller stängning av ytan med en eldfast massa):

Medelvärdet för värmeeffektivitetskoefficienten för hela ugnen:

Parameter för temperaturfältet i ugnen:

Effektiv tjocklek på det emitterande skiktet:

Användbar värmeavledning i eldstaden:

Teoretisk (adiabatisk) förbränningstemperatur h-t grafik diagram:

![]()

![]()

Genomsnittlig total värmekapacitet för förbränningsprodukter:

var är förbränningsproduktens entalpi vid utgången från ugnen vid den antagna förbränningstemperaturen bakom ugnen med efterföljande förfining.

Trycket i förbränningskammaren (för naturligt aspirerade förbränningskammare) tas som -.

Totalt partialtryck av triatomiska gaser i ugnen:

Volymfraktion av ugnsvattenånga - ![]()

![]() :

:

Svarthetsgraden för den icke-lysande delen av lågan:

där, - halten kol och väte i flytande bränsles arbetsmassa.

Överskottsluftförhållande i eldstaden.

Dämpningskoefficient för den lysande delen av gasolja:

Svarthetsgraden för den självlysande delen av lågan:

Graden av svarthet i eldstaden.

var är fyllningsfaktorn för ugnens volym med en ljusflamma (beror på värmespänningen för ugnens volym och typen av komprimerat bränsle, så för ![]()

![]() oavsett belastning för flytande bränslen. At, för flytande bränsle).

oavsett belastning för flytande bränslen. At, för flytande bränsle).

Med ett värde på koefficienten:

Eftersom skillnaden mellan den beräknade temperaturen och de förinställda är större än 50єС, utförs en omräkning med det erhållna beräknade värdet.

Genomsnittlig total värmekapacitet för förbränningsprodukter:

Dämpningskoefficient för strålar med triatomiska gaser:

Dämpningskoefficient för strålar med den icke-lysande delen av förbränningsmediet:

Svarthetsgraden för den icke-lysande delen av lågan:

Dämpningskoefficient för strålar med sotpartiklar:

Dämpningskoefficient för den lysande delen av gasolja:

Svarthetsgraden för den självlysande delen av lågan:

Graden av svarthet i eldstaden.

var är ugnens effektiva emissivitet:

Designtemperatur för rökgaser vid ugnens utlopp:

Temperaturen faller inom intervallet, vi anser att den är giltig.

Entalpi av förbränningsprodukter vid utloppet från ugnen -

Värme som överförs genom strålning:

Specifik belastning av den strålningsmottagande värmeytan:

5. Verifiering av termisk beräkning av konvektiva värmeytor

Vi anger två värden för förbränningsprodukternas temperaturer med överskottsluftförhållandet i pannröret:

Värme som avges från förbränningsprodukter:

var är värmekonserveringskoefficienten;

luftsug in i den konvektiva uppvärmningsytan, definierad som skillnaden mellan överskottsluftkoefficienterna vid inloppet och utloppet från den;

luftens entalpi sugs in i den konvektiva ytan vid lufttemperatur;

Entalpi av förbränningsprodukter framför värmeytan vid;

Förbränningsproduktens entalpi efter den beräknade uppvärmningsytan, bestämd för två på förhand accepterade temperaturer efter den konvektiva värmeytan:

Temperaturhuvud i gasledningen:

var är temperaturen på förbränningsprodukterna framför den beräknade gasledningen;

![]()

![]() - kylmediets temperatur, för ångpannor, tas lika med kokpunkten för vatten vid det faktiska trycket i pannan (tillägg 1 - tabell över mättad vattenånga).

- kylmediets temperatur, för ångpannor, tas lika med kokpunkten för vatten vid det faktiska trycket i pannan (tillägg 1 - tabell över mättad vattenånga).

Medeltemperatur för förbränningsprodukter i rökröret:

Medelhastighet för förbränningsprodukter i rökröret:

![]()

var ![]()

![]() - bränsleförbrukning;

- bränsleförbrukning;

![]()

![]() - den faktiska totala volymen av rökgaser i rökkanalen som bildas vid förbränning av 1 kg flytande bränsle med motsvarande överskottsluftförhållande;

- den faktiska totala volymen av rökgaser i rökkanalen som bildas vid förbränning av 1 kg flytande bränsle med motsvarande överskottsluftförhållande;

![]()

![]() - området för det fria tvärsnittet för passage av förbränningsprodukter under tvärspolning av släta rör.

- området för det fria tvärsnittet för passage av förbränningsprodukter under tvärspolning av släta rör.

Värmeöverföringskoefficient genom konvektion från förbränningsprodukter till värmeytan:

![]()

var är korrigeringen för antalet rörrader längs förbränningsprodukternas gång, bestäms av tvärgående tvättning av korridorknippen enligt nomogrammet (fig. 3 "Studieguide för genomförande av kursarbete");

Korrigeringen för strålens layout bestäms av nomogrammet (fig. 3 "Studieguide för genomförandet av kursarbetet"):

Koefficienten med hänsyn till effekten av förändringar i flödets fysiska parametrar bestäms av tvärgående tvättning av korridobalkarna enligt nomogrammet (fig. 3 "Studieguide för genomförande av kursarbete"):

på ![]()

![]()

![]()

![]() - ,

- ,

på ![]()

![]()

![]()

![]() - ;

- ;

Värmeöverföringskoefficienten, bestämd av nomogrammet (fig. 3 "Studieguide för genomförande av kursarbete"):

på ![]()

![]() -

- ![]()

![]() ,

,

på ![]()

![]() -

- ![]()

![]() .

.

Strålande skikttjocklek för släta rörbalkar:

Trycket i gasledningen (för pannor som arbetar utan tryck) tas som -.

Den totala volymfraktionen av triatomiska gaser är.

Totalt partialtryck av triatomiska gaser i gasledningen:

Dämpningskoefficient för triatomiska gaser:

Total optisk tjocklek:

Gasflöde svärta:

Smutsig väggtemperatur:

var ![]()

![]() - kylmediets temperatur, för ångpannor, tas lika med kokpunkten för vatten vid det faktiska trycket i pannan (tillägg 1 - tabell över mättad vattenånga). och är förbränningsproduktens entalpi efter den beräknade värmeytan vid

- kylmediets temperatur, för ångpannor, tas lika med kokpunkten för vatten vid det faktiska trycket i pannan (tillägg 1 - tabell över mättad vattenånga). och är förbränningsproduktens entalpi efter den beräknade värmeytan vid

DE -pannor tillverkas i följande standardstorlekar:

DE 4-14 GM-O

DE 6,5-14 GM-O

DE 10-14 GM-O

DE 16-14 GM-O

DE 25-14 GM-O

Kan ha bokstaven GM - typ av bränsle - gasolja

Eller GM-O är en gasoljepanna i hölje och isolering. Ångpannor DE

- detta är pannor som drivs med flytande bränsle med sidotrummor och, som nämnts ovan, med en helt skärmad D-formad ugn. Ångkapacitet från 4 till 25 ton ånga / timme, tryck 1,4 MPa och överhettad ångtemperatur 194 'C. Levereras med en övervärmare. Pannans prestanda kan vara upp till 2,4 MPa i tryck och 380 ° C i temperatur. Pannor i denna serie har möjlighet att överföra till varmvattenläge.

Förbränningskammaren för DE -pannor är placerad på sidan av den konvektiva bunten, utrustad med vertikala rör expanderade i de övre och nedre trummorna. Pannornas huvudkomponenter är de övre och nedre faten, den konvektiva bunten, fram- och sidoskärmar som bildar förbränningskammaren.

För pannor i denna serie är diametern på de övre och nedre trummorna 1000 mm. Avståndet mellan trummorna är 2750 mm (maximalt möjligt enligt villkoren för att transportera blocket längs järnväg). För åtkomst till insidan av trummorna i de främre och bakre bottnarna på var och en av dem finns det brunnsportar (manhål). Trummorna är gjorda för pannor med ett arbetstryck på 1,4 och 2,4 MPa av stål 16GS eller 09G2S och har en väggtjocklek på 14 respektive 24 mm.

Pannor med en kapacitet på 4; 6,5 och 10 t / h är gjorda med ett enstegs avdunstningssystem. I pannor med en kapacitet på 16 och 25 t / h används tvåstegsindunstning. Ugnens bakre del och en del av den konvektiva bunten som ligger i zonen med en högre gastemperatur tas ut till det andra avdunstningssteget. Kretsarna i det andra avdunstningssteget har ett ouppvärmt sänkningssystem.

Övervärmare av pannor med en kapacitet på 4; 6,5 och 10 t / h görs av en spole av rör. På pannor med en kapacitet på 16 och 25 t / h är överhettaren vertikal, tömd från två rörrader.

Förklaring av pannans standardstorlek. DE 10-14-250 GM-O:

10-kapacitet-10 ton ånga / timme.

14-tryck-1,4 MPa.

250-överhettad ångtemperatur-250 'C

GM - typ av bränsle: GM - flytande bränsle (gas, eldningsolja, etc.), O -panna i höljet och isolering.